当一辆氢燃料汽车仅需5kg氢气就能跑出500公里,而传统汽油车要达到同等续航需消耗30kg汽油时,你或许会惊叹氢能的高效——但很少有人意识到,这背后藏着一个棘手的技术难题:在常温常压下,这5kg氢气的体积竟高达60立方米。要将如此庞大的能量压缩进汽车储氢罐,材料科技正经历一场无声的突围战。

储氢罐的终极使命,是在700巴(约等于700个大气压)的高压下同时满足两个看似矛盾的要求:最大可能的轻量化与更高级别的安全性。金属罐体虽能抗压,却会让车身增重数百公斤,直接抵消氢能的能效优势;而传统塑料材料虽轻,却面临氢气渗透的致命风险 —— 一旦氢气泄漏积聚,只需极小的火花就可能引发爆炸。

行业数据显示,合格的储氢罐必须将氢气渗透率控制在6cm³/(L・hr)以下(标准条件下,每升容积每小时泄漏量)。这个数字背后,是材料工程师对分子级屏障能力不懈的追求。

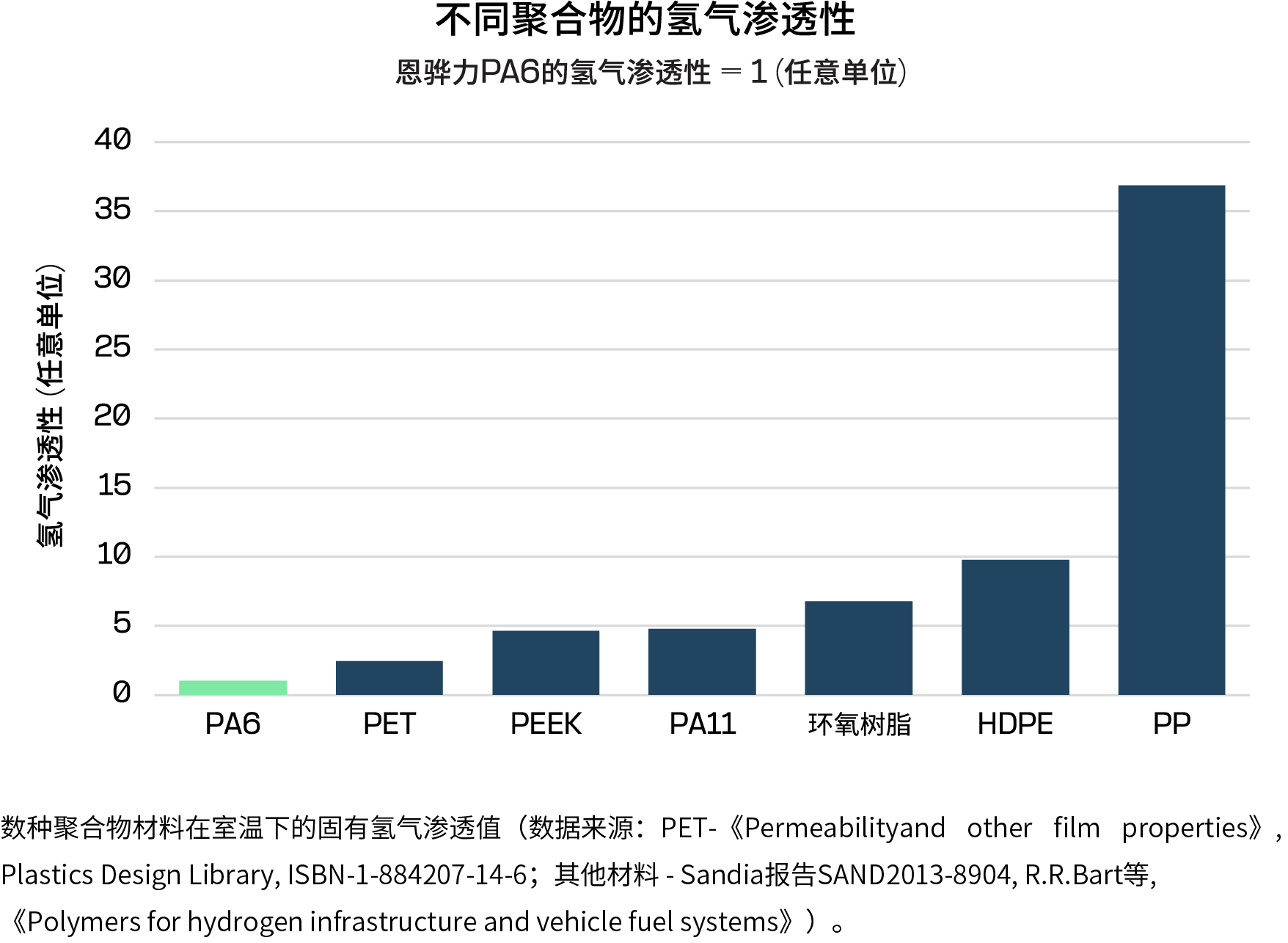

PA6凭什么赢过HDPE和PA11?

在储氢罐内胆材料的竞技场中,三种材料始终占据主流:高密度聚乙烯(HDPE)、聚酰胺11(PA11)和恩骅力研发的聚酰胺6(PA6)。通过实验室数据对比,PA6的优势很大:

氢气渗透率:PA6的渗透率仅为HDPE的1/10、PA11的1/5。在700巴高压下,每平方米材料每天的氢气泄漏量,PA6比传统材料少近90%。

双低特性:分子模拟研究揭示,PA6的优势源于其 “扩散系数低 + 溶解度低” 的双重特性。氢气分子在 PA6 中既难以穿透分子链(低扩散),也难以被材料吸收(低溶解),就像面对一道既滑又密的屏障。

技术突破:增韧改性的平衡艺术

纯PA6虽阻隔性出色,却存在低温脆性问题。恩骅力的工程师们创造性地引入增韧技术:通过特殊接枝反应,使橡胶颗粒能够均匀分散在连续的PA6基体中,从而实现最佳的冲击韧性,就像给材料穿上 “缓冲铠甲”一样。

商用的Akulon® Fuel Lock和Durethan®材料均基于增韧的PA6(IM-PA6)开发。这种被称为IM-PA6的改性材料,虽然氢气渗透率比纯PA6略高(增加约50%),但机械强度、抗断裂性均得到显著提升。

为什么说PA6是当前乘用车储氢解决方案的不二之选?

当我们将材料性能换算为实际应用场景,PA6的优势更加明显:

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章