降解变色(黄变)

1. 问题表现:

- 粒子泛黄(Δb>2),力学性能下降

2. 原因分析:

- 无铅稳定剂热稳定性差:普通钙锌体系在>160℃时易失效

- 局部过热:螺杆剪切过强或温控失灵

3. 解决方案:

- 复合稳定体系:高效钙锌主稳3.5份(荣佳RJ-702)

- 停机保护:超30分钟停机需用清洁料冲洗螺杆

- 设备材质升级:接触部件用316不锈钢,防止金属催化降解

环保配方体系下的典型问题

问题1:环保增塑剂加工性能差

表现:

- 采用DOTP/ATBC等环保增塑剂时,熔体粘度高→塑化不良、粒子空洞

- 增塑剂与树脂相容性差→表面渗油、粒子粘连

解决方案:

- 复配技术:DOTP 80% + 聚酯型增塑剂20%(如TOTM),提升高温持油性

- 添加相容剂:0.3~0.5份乙烯-醋酸乙烯共聚物(EVA)改善分散性

- 控温精度:塑化段温度提高5~8℃(对比传统DOP体系)

问题2:无铅稳定剂热稳定性不足

表现:

- 钙锌稳定剂效率较低→加工中黄变(Δb值>2)

- 长时间停机时模头积料分解

解决方案:

- 复合稳定体系:

- 高效钙锌主稳定剂3.5份(荣佳RJ-702)

工艺补偿:

- 模头增加隔热套,温度波动控制在±1.5℃

- 停机超30分钟需用清洁料冲洗螺杆

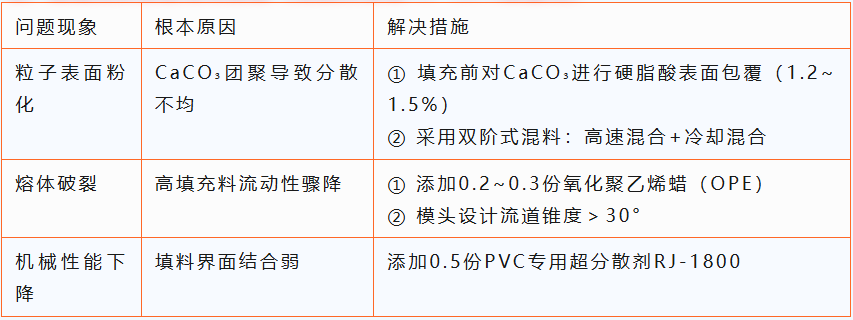

高填充体系的特殊挑战

玩具料常用15~30%碳酸钙

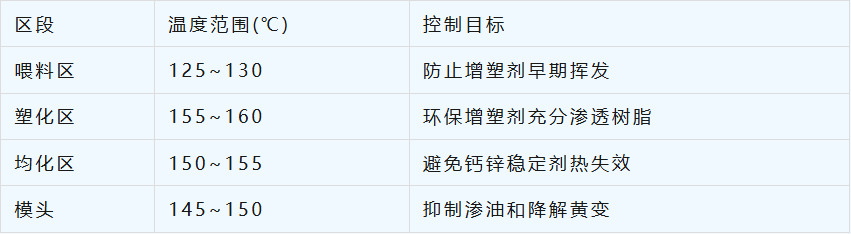

精密造粒工艺控制要点

1. 温度精准分区(双螺杆示例)

关键细节:温控传感器需每月校准,热电偶误差≤±0.5℃

2. 防粘连冷却系统设计

软质PVC玩具料冷却难点:环保增塑剂玻璃化温度(Tg)更低→传统风冷易粘连

创新方案:

- 液氮深冷输送带:粒子出模头后3秒内急冷至-10℃(表面硬化)

- 静电分散系统:冷却通道施加-15kV静电,防止粒子碰撞粘结

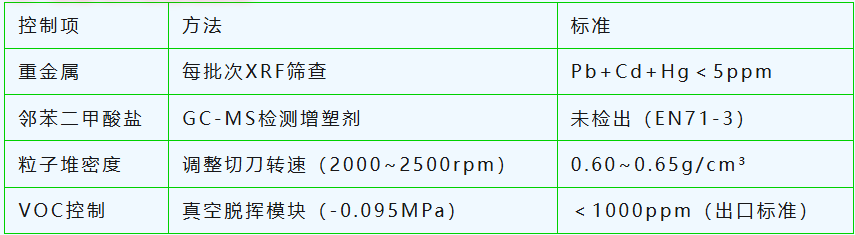

质量与环保合规控制

如何兼顾性能与合规

环保PVC玩具料造粒需兼顾加工性能与法规符合性:

设备优选:高填充料用平行双螺杆(L/D≥48)+水下切粒系统;透明料配液氮急冷防黄变。

工艺关键:温控精度±1.5℃、含水率≤0.05%、螺杆转速≤70%上限。

合规底线:每批次筛查重金属/邻苯,避免使用石油系润滑剂。

【典型案例】

欧盟认证玩具料配方:PVC-SG5 100份 + DOTP 35份 + 复合高效钙锌3.5份(荣佳RJ-702) + 包覆CaCO₃ 20份;

工艺亮点:

- 水下切粒水温:12~15℃(恒温制冷)

- 真空脱挥:-0.095MPa(脱除VOC 43%)

成品性能:

△E(168h老化)<1.5 | 邻苯二甲酸盐未检出 | 粒子堆密度0.62g/cm³

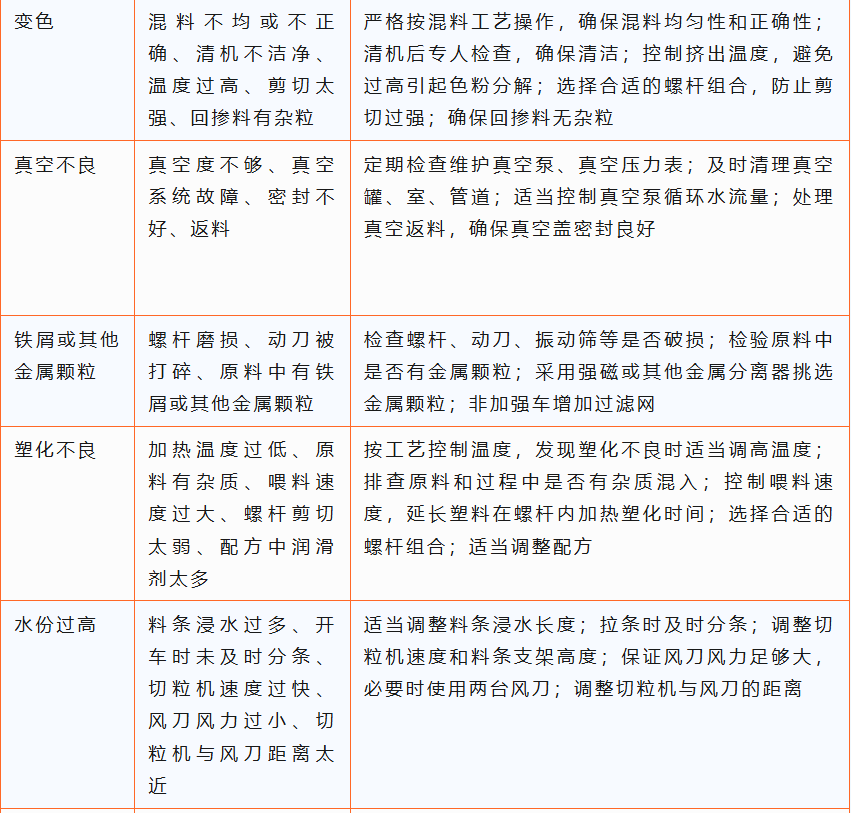

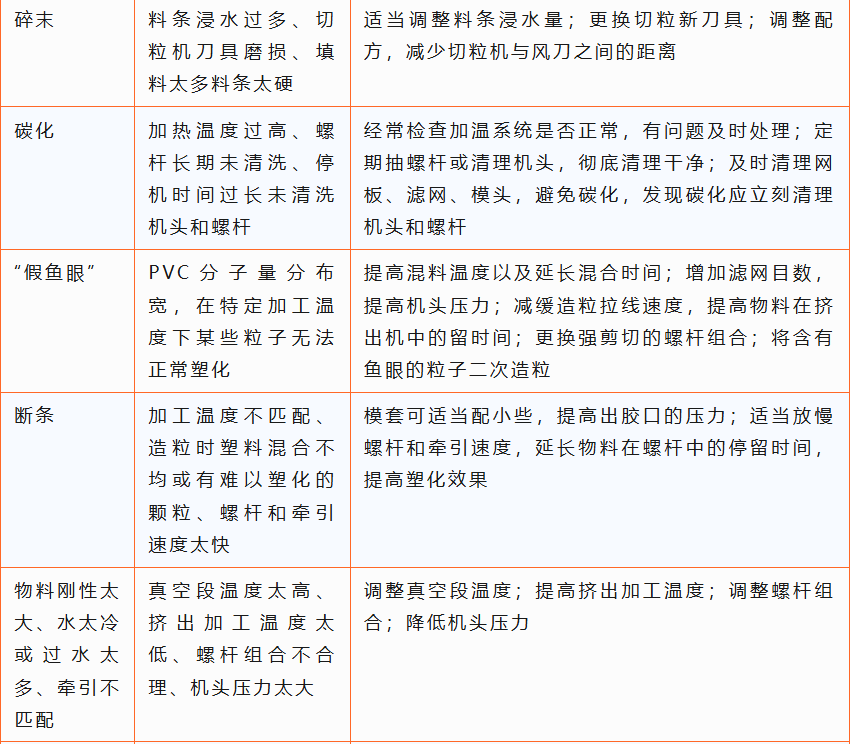

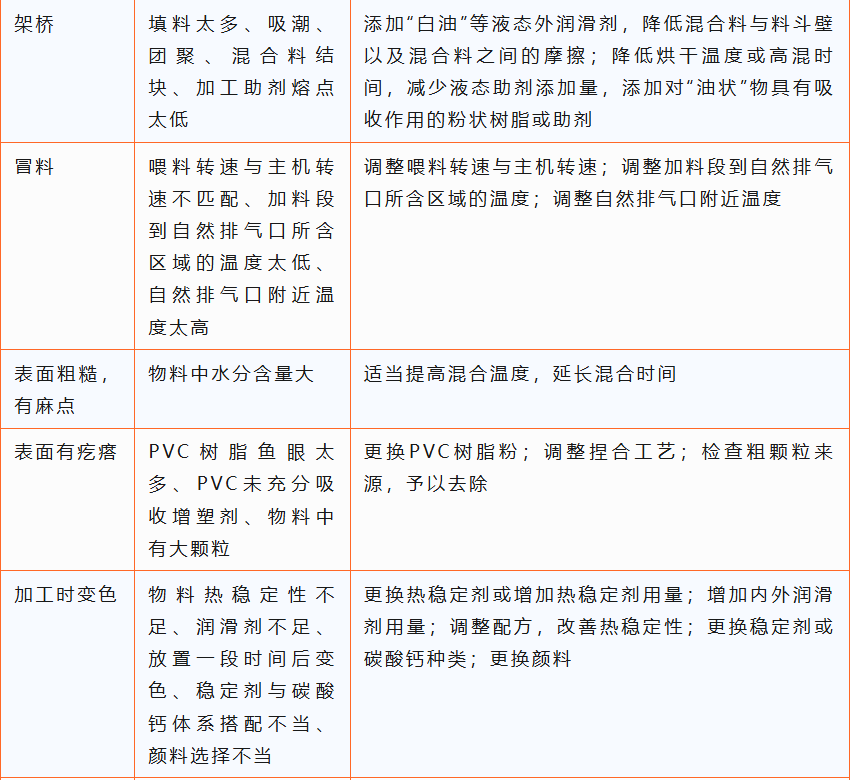

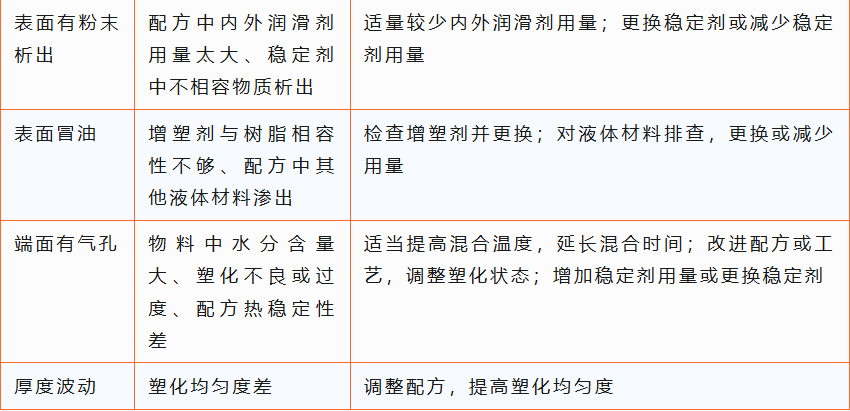

附丨PVC生产中的常见问题

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章