聚甲醛(POM)和聚酮(POK)都属于脂肪族半结晶工程塑料,因其在苛刻应用环境下的高性能而享有盛誉,它们总体上相似,但也各具独特特性。两者都因其强度、耐磨性和尺寸稳定性而受到重视,但它们在结构和性能上存在显著差异。

-

POM自20世纪中叶以来一直是工程设计的支柱材料。

-

POK则是一种较新的替代品,具有前景广阔的机械和化学性能。

本文从化学结构、机械与热性能、耐化学性、加工性能及典型应用等方面,对POM和POK进行技术比较,旨在帮助材料工程师和设计师了解这两种材料的差异及各自的优势所在。

化学结构与聚合物形态

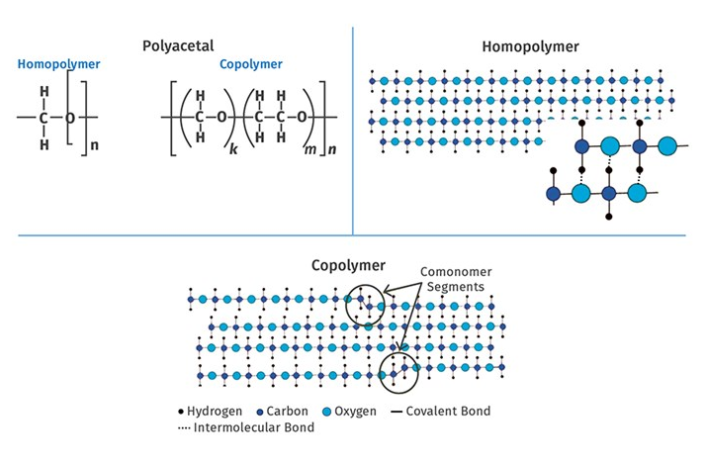

POM有两种形式:均聚物和共聚物。均聚物由重复的-CH2O-单元组成,具有高结晶度。相比之下,共聚物POM引入了少量(通常为1-3%)的-CH2CH2O-单元,这打乱了其分子结构(图1)。

与共聚物相比,均聚物结构的更高均匀性导致了更高水平的结晶度和更强的分子间氢键。这种分子结构的差异使得均聚物在较宽的温度范围内具有更高的拉伸强度和模量,以及更好的抗蠕变性和抗疲劳性。均聚物的熔点更高,连续使用温度也更高。另一方面,共聚物对酸和碱具有更好的耐化学性,并且在热水中更不易发生水解。与均聚物相比,共聚物还具有更优异的抗氧化性。

图1 — 聚甲醛均聚物和共聚物的化学结构。

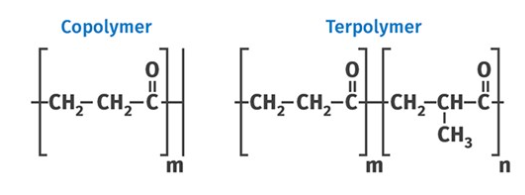

POK,特指脂肪族聚酮,是一种相对较新的材料,由乙烯和一氧化碳(酮羰基)单元交替组成。商业化的牌号是三元共聚物,这是在聚合过程中通过向聚合物主链中引入少量(通常为5-15%)丙烯官能团实现的(图2)。

这种添加打乱了其分子结构,略微降低了结晶度,从而改善了韧性和加工性能,同时降低了熔点。极性羰基的存在提供了强大的分子间相互作用,从而带来了更好的阻隔性能和耐化学性。

图2 — 聚酮的化学结构。

尽管POM和POK的组成元素都仅为碳、氧和氢,但构成这两种聚合物的结构单元却大不相同。POM中的氧被整合到主链中,在碳单元之间形成醚键。而POK中的氧则以羰基结构存在,从主链上延伸出来,导致其主链完全由碳单元构成。这种差异导致了两者性能上的一些独特变化。

热性能

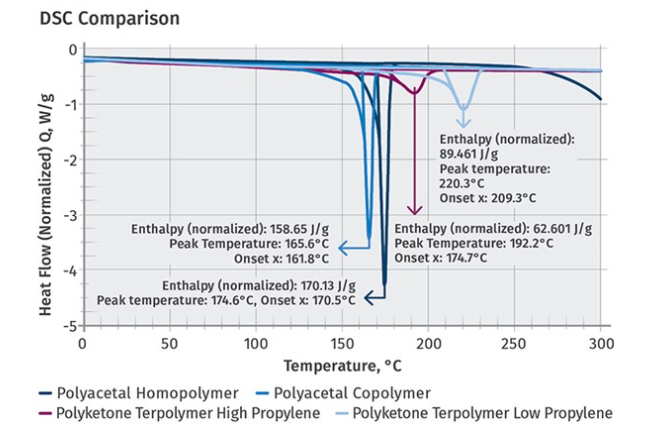

POM均聚物的熔点约为175°C,而共聚物变体的熔点略低,约为165°C。聚甲醛的玻璃化转变温度(Tg)也取决于其结构,均聚物约为-85°C,共聚物约为-60°C。由于它们的Tg远低于环境温度,因此随着温度从Tg向熔点升高,材料的机械性能将稳定且均匀地下降。

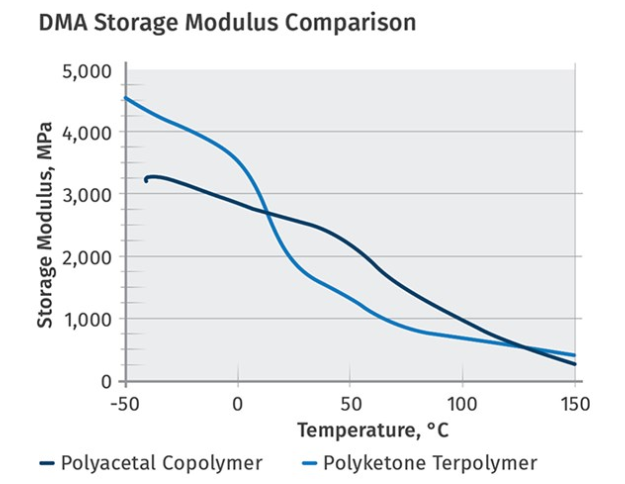

POK三元共聚物的熔融范围在185至245°C之间,具体取决于丙烯含量——丙烯含量越高,聚合物的熔点越低。因此,与POM相比,不同牌号POK的热性能变异性更大。POK的Tg显著高于POM,名义上为11°C,这导致其机械性能在略低于环境温度到略高于环境温度的范围内会出现一些变化。低丙烯含量的POK牌号能够在某些其他半结晶树脂(包括POM)明显软化的温度下保持可用的模量,这为高温应用提供了设计灵活性。这种对比通过动态机械分析(DMA)得到了很好的说明(图3)。

图3 — 低丙烯含量的POK牌号能在某些半结晶树脂(包括POM)软化的温度下保持可用的模量。

由于结构不同,POK的熔点将高于POM。然而,POM将具有更高的结晶结构。这一点通过差示扫描量热法(DSC)得到了很好的证明(图4)。

图4 — 差示扫描量热法(DSC)显示POM具有更高的结晶结构。

机械性能

POM,尤其是均聚物,以其高拉伸强度和模量、优异的抗疲劳性和抗蠕变性而闻名。它常被选用于要求随时间推移尺寸变化极小的承重部件。

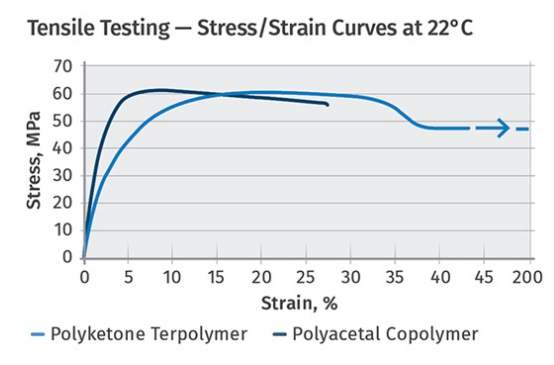

通常,POK三元共聚物的模量和拉伸强度低于POM,但延展性要高得多,断裂伸长率值超过150%(图5)。它们提供优异的抗冲击性和良好的疲劳性能。DMA测试显示,POM和POK的模量在125°C左右存在交叉点(图3)。低于此温度时,POM保持更高的刚度;高于此温度时,POK则能保持更好的性能。

图5 — 拉伸测试表明,POK三元共聚物比POM具有更低的模量和拉伸强度,但具有更高的延展性,断裂伸长率值超过150%。

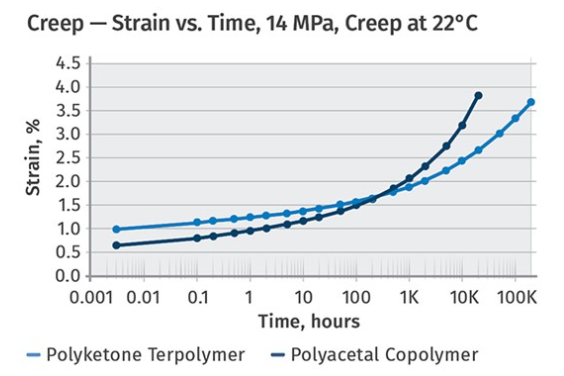

比较蠕变测试的结果表明POK性能更优。在相同应力(14 MPa)和温度(23°C)条件下进行的蠕变测试表明,虽然预计聚酮三元共聚物初始应变较大,但其预计失效时间比聚甲醛共聚物更长。预计聚甲醛在大约50,000小时左右会破裂,而聚酮则超过200,000小时(图6),这支持了POK适用于长期承重应用。这种性能差异在紧固件、夹具或卡扣等应用中尤其重要,因为这些应用要求在多年服役期间负载下的尺寸稳定性至关重要。

图6 — 在比较蠕变测试中,POK表现出优于POM的性能。

POM和POK都具有良好的摩擦学性能,但它们通过不同的机制实现其性能。POM,尤其是均聚物,以其低摩擦系数和优异的耐磨特性而闻名。这些品质使其广泛应用于轴承、齿轮和滑动部件。有时会加入PTFE、硅酮或玻璃纤维等添加剂组合,以进一步降低摩擦或增强耐磨性。

POK也表现出强大的摩擦学性能,具有天然的坚硬表面和在动态负载下优异的耐磨性。尽管其摩擦系数略高于未改性的POM,但POK材料随时间推移经历的磨损和表面降解往往较少。极性酮基的存在有助于形成耐用、耐磨损的表面。

耐化学性与环境耐受性

与均聚物相比,POM共聚物具有更好的抗水解和抗氧化性。然而,两者都对强酸和强碱敏感,并且在长时间的紫外线照射下容易降解。户外使用通常需要添加稳定剂组合或炭黑等颜料体系以限制降解。

POK由于其全碳主链和极性羰基而表现出卓越的耐化学性。它能抵抗弱酸、弱碱、醇类和烃类的侵蚀。其抗水解性优于包括POM在内的许多其他工程聚合物。POK即使在饱和水分含量(约2.2%)下也表现出最小的性能下降。抗紫外线性能仍然是一个局限;酮基团易发生光降解,不过炭黑添加剂有助于短期户外使用缓解此问题。从渗透角度来看,POK作为氧气阻隔材料表现良好,在多層包装结构中可与乙烯-乙烯醇共聚物(EVOH)和聚偏二氯乙烯(PVDC)相媲美。

加工与制造

POM在注塑行业中地位稳固,具有优异的流动性、尺寸控制性和可重复性。它可以进行机械加工和焊接,其中共聚物通常更易于加工。POM还具有低收缩率和高成型性,使其成为精密部件的首选材料。POM材料在达到其熔点之前通常是稳定的,但在加工过程中需要仔细的热管理以防止降解。如果没有适当的稳定措施,在220°C以上可能会发生氧化和断链,因此螺杆设计和停留时间是重要的考虑因素。

POK相对较新,在加工过程中需要特别注意。它对某些添加剂交联的敏感性意味着必须避免污染。注塑厂商必须严格遵守加工指南。尽管存在这些问题,POK仍可通过注塑、挤出、薄膜和吹塑成功进行加工。通常不需要为控制水分而进行干燥,但干燥可用于改善表面外观。

应用领域

POM常用于需要高刚度、低摩擦和尺寸稳定性的精密部件。应用包括齿轮、轴承、燃油系统部件、门锁机构、车窗升降器齿轮和汽车紧固件。其低磨损率和抗疲劳性使其适用于中等负载下的重复机械运动。

POK在新兴市场中获得了关注,包括儿童玩具、食品处理输送带、电动汽车电池外壳(采用玻璃纤维增强牌号)和阻隔薄膜。其独特的韧性、耐化学性和耐磨性平衡,使其在POM、尼龙或聚酯的局限性明显的应用中成为一个有吸引力的替代品。在食品接触应用中,POK受益于全球监管批准,包括美国FDA、欧盟和NSF的批准。

POM和POK都带来了引人注目的特性。

-

POM仍然是高模量、抗疲劳、低摩擦部件的基准,而POK则提供了优异的延展性、抗蠕变性和化学耐久性。

-

POM成熟的加工技术和尺寸稳定性使其在精密部件中占优势,而POK的耐化学性和水解稳定性则拓宽了其在挑战性环境中的适用性。

两者之间的选择应取决于应用的具体要求,特别是那些涉及长期应力、暴露于强化学物质或需要冲击韧性的情况。与任何工程材料一样,通过测试进行性能验证仍然至关重要。

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章