PA66 作为五大工程塑料之一,具有力学性能优异、易成形加工等优点,尤其是经过玻璃纤维 (GF) 增强后,其尺寸稳定性、热变形温度、耐磨性等性能得到进一步提高,广泛应用于汽车、机械、电器等领域。

针对矿用机械和新能源汽车等应用场景,通常还要求材料具备阻燃和抗静电功能,以避免静电导致的起火和燃烧事故。

普通的玻纤增强 PA66 复合材料表面电阻高,不具备抗静电功能,并且玻纤的引入还会产生 “烛芯效应”, 导致复合材料易燃烧,因此需要对玻纤增强 PA66 进行阻燃和抗静电改性,以满足矿用机械和新能源汽车等使用需求。

碳纤维 (CF) 因其具有较高的强度和模量,并且具有良好导电性,广泛应用于汽车、武器、航空航天等领域,采用碳纤对 PA66 进行改性,可大幅提高其力学性能和导电性能,但存在成本较高的缺点。

因此本文采用了碳纤和玻纤协同增强 PA66 树脂,研究碳纤含量对复合材料力学性能和电学性能影响,以期制备经济性优良的高性能抗静电 PA66 复合材料。

ADP 作为一种无卤阻燃剂,具有低毒高效、燃烧时烟密度较低和热稳定性突出等优点,在气相和凝聚相可同时发挥阻燃作用,但是单一的 ADP 存在添加量高、对材料力学性能影响较大等问题,因此可与其他阻燃剂复配,通过协效作用大幅提升其阻燃效率。

MPP 是一种氮磷体系的膨胀型阻燃剂,燃烧时可降解成聚磷酸和 NH₃等物质,聚磷酸能够催化材料脱水成炭,在表面形成发泡碳层。

因此本文进一步以玻纤和碳纤增强的抗静电 PA66 复合材料为对象,采用 MPP 协效 ADP, 探究了 ADP 和 MPP 含量对复合材料阻燃性能的影响,并研究了其氧指数和热分解行为,为无卤阻燃抗静电 PA66 复合材料的开发和应用奠定基础。

1 实验部分

1. 1 主要原料

PA66,EPR27, 河南神马聚酰胺化工有限责任公司;

GF,ECS301HG‐3/4. 5, 重庆国际复合材料有限责任公司;

CF,CT‐T300P, 江苏创宇碳纤维科技有限公司;

二乙基次膦酸铝 (ADP),Exolit® OP 1230, 科莱恩化工集团;

三聚氰胺聚磷酸盐 (MPP),T5, 重庆科聚孚新材料有限责任公司;

酚类抗氧剂 (1010), 巴斯夫化工有限公司;

亚磷酸酯抗氧剂 (168), 巴斯夫化工有限公司。

1. 2 主要设备及仪器

高速混合机,SHR‐10A, 张家港市曙光机械厂;

电热鼓风干燥箱,HTF313C, 重庆威尔震昌科技股份有限公司;

双螺杆挤出机,TE‐35, 江苏科亚化工装备有限公司;

注塑机,HDX50, 宁波市海达塑料机械有限公司;

高阻计,ZC46A, 上海第六电表厂有限公司;

电子万能试验机,CMT‐4204, 美斯特工业系统 (中国) 有限公司;

摆锤式冲击试验机,ZBC8400‐B, 美斯特工业系统 (中国) 有限公司;

水平垂直燃烧实验箱,CZF‐3, 南京江宁分析仪器厂;

极限氧指数 (LOI) 分析仪,TTech‐GBT2406‐2, 泰思泰克检测仪器科技有限公司;

热重分析仪 (TG),TG209 F3, 德国耐驰仪器制造有限公司。

1. 3 样品制备

将树脂、抗氧剂和阻燃剂加入高速混合机,混合均匀后从主喂料口加入双螺杆挤出机,短切玻纤和短切碳纤经简单机械混合后 (GF 含量固定为 20 %), 从侧喂料口加入双螺杆挤出机,经共混、挤出、冷却、切粒和干燥后得到复合材料样品,然后采用注塑机加工为标准性能测试样条,其中双螺杆挤出机各区温度控制在 220~270 ℃, 螺杆转速为 300 r/min, 注塑机温度 250~270 ℃。

1. 4 性能测试与结构表征

表面电阻测试:采用高阻计按照 GB/T 31838-2019 对复合材料表面电阻进行测试,测试电压 500 V;

拉伸性能测试:采用电子万能试验机按照 GB/T 1040-2022 对复合材料拉伸强度进行测试,样品尺寸为 170 mm×10 mm×4 mm, 拉伸速率 50 mm/min;

弯曲性能测试:采用电子万能试验机按照 GB/T 9341-2008 对复合材料弯曲强度和模量进行测试,样品尺寸为 80 mm×10 mm×4 mm, 速度 2 mm/min;

冲击性能测试:采用摆锤式冲击试验机按照 GB/T 1843-2008 对复合材料冲击强度进行测试,样品尺寸为 80 mm×10 mm×4 mm, 无缺口冲击强度测试摆锤能量 5. 5 J, 缺口冲击强度测试摆锤能量 2. 75 J;

垂直燃烧测试:采用水平垂直燃烧实验箱按照 GB/T 2408-2008 对复合材料阻燃等级进行测试,样品厚度分别为 3. 2、1. 6、0. 8 mm;

极限氧指数测试:采用智能临界氧指数分析仪按照 GB/T 2406. 2-2009 对复合材料极限氧指数进行测试;

热重分析:采用热重分析仪在氮气和空气氛围下对材料热稳定性进行测试,升温速率 10 ℃/min。

2 结果与讨论

2. 1 碳纤维含量对 PA66 复合材料性能影响

2. 1. 1 电学性能分析

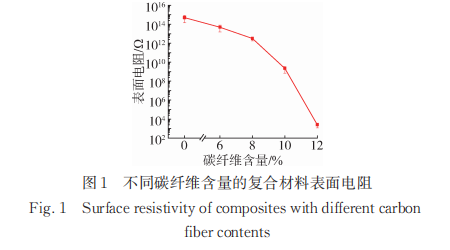

由图 1 可知,仅 20 % 玻纤增强的复合材料表面电阻较高,处于绝缘态。当碳纤添加量低于 8 % 时,复合材料表面电阻略有下降,当碳纤含量从 8 % 增加至 12 % 时,复合材料表面电阻从1012Ω骤降至 103 Ω。出现这样的原因是由于碳纤含量较低时,碳纤之间距离较远,无法形成导电通路,当碳纤含量超过 8 % 时,碳纤之间相互接触,形成导电通路,导致表面电阻急剧降低,呈现渗流现象。其中 10 % 碳纤和20 % 玻纤制备的复合材料表面电阻在 109~1010 Ω, 具备良好的抗静电性能和较优的经济性。

2. 1. 2 拉伸性能分析

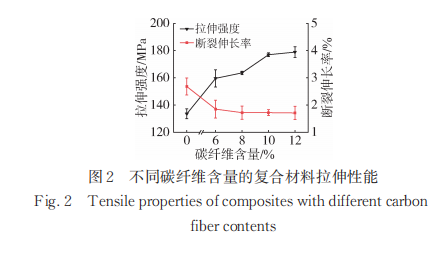

由图 2 可知,当碳纤添加量为 6 % 时,复合材料拉伸强度从 20 % 玻纤增强复合材料的 133. 5 MPa 大幅增加至 159. 5 MPa, 且拉伸强度随着碳纤含量增加而增加,断裂伸长率略有降低。出现这样的原因是由于碳纤自身具有极高的强度和模量,拉伸过程中碳纤和玻纤起到协同作用,且这种协同作用会导致复合材料的强度高于纯玻纤增强的材料。随着碳纤含量进一步增加,复合材料中增强纤维之间距离变小,应力更容易传递至增强相,从而导致其强度增加。碳纤含量增加,破坏了树脂基体的连续性,易在拉伸过程中出现缺陷,从而导致其断裂伸长率略有降低 。

2. 1. 3 弯曲性能分析

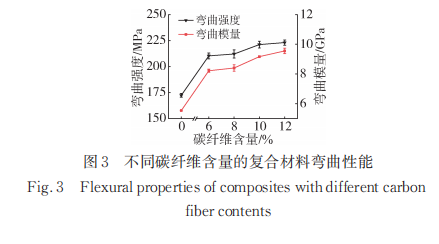

由图 3 可知,当碳纤添加量为 6 % 时,复合材料弯曲强度从 20 % 玻纤增强复合材料的 172. 3 MPa 增加至 210. 3 MPa, 弯曲模量从 5. 5 GPa 大幅增加至 8. 2 GPa, 这是碳纤的模量远高于玻纤所致 [16]。复合材料弯曲强度和模量均随着碳纤含量增加而进一步增加,这是由于纤维总含量增加,增强纤维在树脂基体中形成的 “骨架结构” 进一步加强 [14], 导致复合材料具有更高的刚性。

2. 1. 4 冲击性能分析

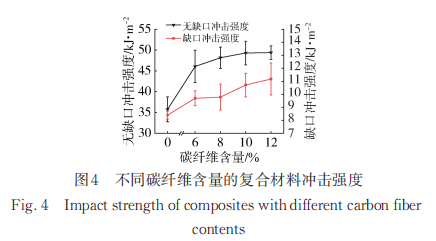

由图 4 可知,复合材料无缺口冲击强度和缺口冲击强度均随着碳纤含量增加而呈现增加的趋势。复合材料受到冲击作用后,树脂基体通过界面将应力传递至碳纤和玻纤,最终以纤维拔出或断裂、树脂基体开裂等形式消耗能量。随着碳纤含量增加,碳纤和玻纤交叉形成的骨架结构加强,纤维之间距离更近,应力更容易传递至增强纤维,并且碳纤比玻纤的模量和强度更高,碳纤与树脂基体依然具有良好的界面作用,这将导致纤维拔出和断裂需要更多的能量,从而导致冲击强度的提高。

2. 2 阻燃剂含量对抗静电 PA66 复合材料性能影响

2. 2. 1 阻燃和抗静电性能分析

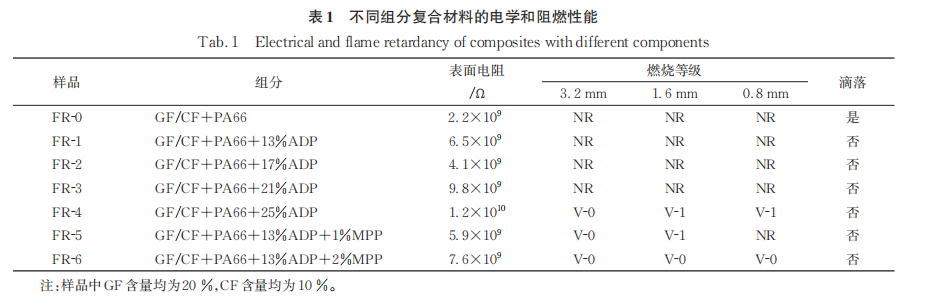

上述研究表明 10 % 碳纤和 20 % 玻纤协同增强的 PA66 复合材料具备抗静电功能,并且具有良好的力学性能和经济性,因此进一步添加 ADP 和 MPP 阻燃剂对抗静电 PA66 复合材料进行阻燃改性,从而制备无卤阻燃抗静电 PA66 复合材料。不同组分的复合材料表面电阻和垂直燃烧测试结果如表 1 所示,添加阻燃剂后各组分表面电阻均略微增加,但依然具备抗静电功能,这可能是阻燃剂使熔体流动性变差导致碳纤分散效果下降所致。

未添加阻燃剂的抗静电 PA66 复合材料不具备阻燃功能,在燃烧过程中还会发生滴落现象。在抗静电 PA66 复合材料中引入 ADP 后,燃烧过程无滴落,但在增强纤维产生的 “烛芯效应” 作用下,单一的 ADP 呈现较低的阻燃效率,当 ADP 含量高达 25 % 时,复合材料 3. 2 mm 厚度样品垂直燃烧可达 V‐0 等级,1. 6 mm 和 0. 8 mm 厚度样品仅达到 V‐1 等级。在 ADP 和 MPP 阻燃体系中,13 % 的 ADP 和 1 % 的 MPP 制备的复合材料 3. 2 mm 厚度样品可达 V‐0 等级,1. 6 mm 厚度达到 V‐1 等级,当 MPP 含量增加至 2 % 时,复合材料 3. 2、1. 6、0. 8 mm 厚度均达到 V‐0 级,具备极其优异的阻燃性能。注:样品中 GF 含量均为 20 %,CF 含量均为 10 %。

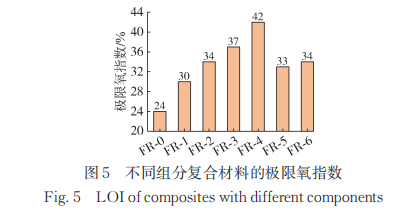

2. 2. 2 极限氧指数分析

图 5 为不同组分复合材料氧指数测试结果。由图 5 可知,FR‐0 样品未添加阻燃剂,极限氧指数仅为 24 %, 添加 13 % 的 ADP 阻燃剂后,复合材料极限氧指数达到 30 %。随着 ADP 含量进一步增加,复合材料极限氧指数随之增加,当 ADP 含量为 25 % 时,复合材料极限氧指数高达 42 %, 这是由于 ADP 在气相和凝聚相均发挥阻燃作用,释放的不可燃烧气体和形成的碳层大幅提高复合材料的极限氧指数。在 MPP 阻燃剂协效作用下,大幅降低了 ADP 的添加量,总的阻燃剂含量降低,导致 FR‐6 样品极限氧指数为 34 %。

2. 2. 3 TG 分析

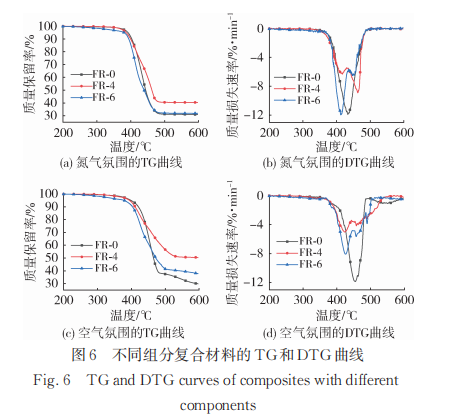

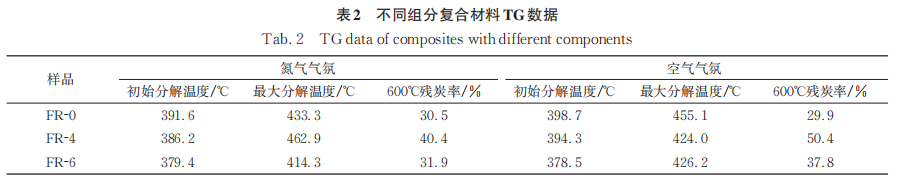

图 6 分别为 FR‐0、FR‐4 和 FR‐6 样品在氮气和空气氛围中的 TG 和热重微分 (DTG) 曲线,相关数据列于 表 2。

由图 4 (a)、(b) 和表 2 可以看出,在氮气氛围中,未添加阻燃剂的抗静电 PA66 复合材料热分解一步完成,残炭为分解温度较高的玻纤和碳纤,残碳率为 30. 5 %。

加入 25 % 的 ADP 阻燃剂后,复合材料分解过程分为两个阶段,第一个阶段为阻燃剂的分解,ADP 除了分解为磷酸铝之外还有部分以次磷酸的形式挥发, 磷酸铝覆盖在材料表面,一定程度上影响了第二个阶段 PA66 树脂热降解过程,所以其最大热分解温度和残炭率有所提高。

在 12 % 的 ADP 和 2 % 的 MPP 制备复合材料中,膨胀型阻燃剂 MPP 首先分解为三聚氰胺、聚磷酸及水蒸气、氨气等不燃气体, 发泡膨胀作用加速了 ADP 阻燃剂和 PA66 树脂热降解过程,使得材料降解更为彻底,所以其最大热分解温度有所降低,残炭增加不明显。

由图 4 (c)、(d) 和表 2 可以看出,在空气氛围中,未添加阻燃剂的抗静电 PA66 复合材料热降解过程呈现两个阶段,这是 PA66 降解的产物在空气环境中被进一步氧化分解所致。

在添加 25 % 的 ADP 阻燃剂的复合材料中,ADP 首先降解为炭质层、磷酸铝和膦酸酯,炭质层被进一步氧化为芳香族的炭层覆盖在材料表面, 含磷产物在氧气作用下具有强烈的脱水作用,使材料表面炭化 , 导致其残炭率由氮气中的 40. 4 % 增加至空气中的 50. 4 %。

在添加 12 % ADP 和 2 % MPP 阻燃剂的复合材料中,发泡膨胀作用有利于 ADP 和 MPP 分解的含磷产物促进成碳,导致其残炭率由氮气中的 31. 9 % 增加至空气中的 37. 8 %。

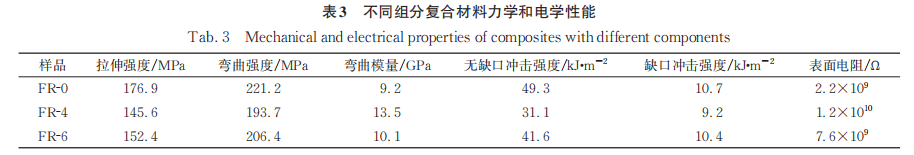

2. 2. 4 综合性能对比

表 3为 FR‐0、FR‐4 和 FR‐6 样品力学性能和电学性能对比。由表 3 可知,FR‐4 样品中由于添加了大量的 ADP 阻燃剂,导致其拉伸强度、弯曲强度和冲击强度均明显下降,表面电阻也略有降低。在 FR‐6 样品中,MPP 起到良好的协效作用,大幅降低了 ADP 阻燃剂添加量,复合材料力学性能和电学性能下降幅度相对较小。

3 结论

(1) 10 % 碳纤和 20 % 玻纤协同增强的 PA66 复合材料具备良好的抗静电性能、力学性能和经济性。

(2) 在 ADP 阻燃剂含量高达 25 % 时,复合材料垂直燃烧达到 V‐0 级 (3. 2 mm)、极限氧指数 42 %; 在 MPP 阻燃剂的协效作用下,13 % 的 ADP 与 2 % 的 MPP 阻燃剂添加量即可使复合材料阻燃达到 V‐0 级 (3. 2、1. 6、0. 8 mm)、极限氧指数 34 %。

(3) 通过 ADP 和 MPP 制备的阻燃抗静电复合材料比单一 ADP 制备的阻燃抗静电复合材料具备更优的阻燃性能、力学性能和电学性能。

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章