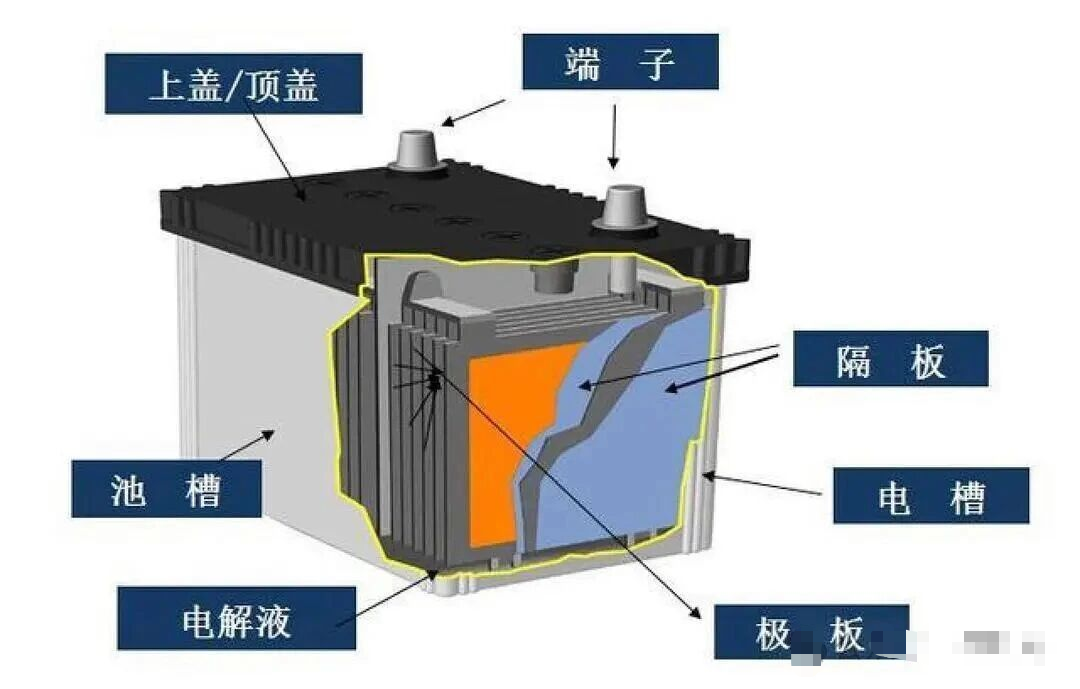

新能源汽车的快速发展对电池系统提出了更高要求,电池盖作为保护电池系统的第一道防线,其材料选择直接关系到车辆的安全性能和续航表现。在轻量化趋势推动下,改性塑料正逐渐取代传统金属材料,成为电池盖的首选方案。

电池盖必须具备的性能:

-

安全防护:满足碰撞安全标准,在车辆发生碰撞时有效保护电芯

-

阻燃防火:通过UL94-V0级认证,电池热失控时抑制火焰蔓延

-

轻量化:直接影响车辆续航里程,减重即是增效

-

耐腐蚀:抵抗电解液腐蚀,通过盐雾、高压水浸测试

-

气密性:保证电池系统内部与外界环境的有效隔离

-

电磁屏蔽:保护电池系统不受外部电磁干扰

当前电池盖板材料形成金属、复合材料与塑料并存的格局,其中塑料因综合性能均衡、改性潜力大而渗透率持续提升。

主流塑料材料包括聚酰胺 66(PA66)、聚邻苯二甲酰胺(PPA)、聚苯硫醚(PPS)、聚醚醚酮(PEEK)及聚丙烯基复合材料(CFRTP)等,各自在不同应用场景中展现独特价值。

主流电池盖板塑料材料性能与优势

1. 聚酰胺 66(PA66)

PA66 是最早应用于电池盖板的工程塑料之一,通过玻纤增强改性后可满足基础性能需求。

其密度介于 1.3~1.6g/cm³,熔点达 250~260℃,在 1.8MPa 负荷下热变形温度为 90~95℃,能适应动力电池常规工作温度区间。

力学性能方面,玻纤增强型 PA66 拉伸强度可达 80~150MPa,弯曲模量 3~8GPa,无缺口冲击强度 80~120kJ/m²,足以承受电池装配及日常使用中的机械应力。

在优势方面,PA66 最大特点是成本可控(25~40 元 / 公斤)且加工性优异,可通过注塑快速成型复杂结构,适合大规模量产。经阻燃剂改性后能达到 UL94 V-0 等级,满足基础防火需求,目前广泛应用于磷酸铁锂电池为主的经济型车型电池支架及普通盖板。但需注意其局限性:吸水率较高,在潮湿环境中易出现尺寸变化,且长期高温下易蠕变,耐电解液腐蚀性中等,需通过表面处理进一步优化。

2. 聚邻苯二甲酰胺(PPA)

PPA 作为半芳香族聚酰胺,因分子结构中的苯环赋予其远超 PA66 的热稳定性与化学耐受性。

其熔点高达 310℃,热变形温度可达 298℃,长期使用温度能稳定维持在 150~170℃,完全适配高倍率充电场景下的高温环境。

力学性能上,玻纤增强显著提升其结构强度:33% 玻纤增强的 PPA 弯曲模量超过 13786MPa;45% 玻纤增强的 PPA 拉伸强度可达 228MPa,弯曲强度 328MPa,抗蠕变性优异,高温下几乎无变形,能精准匹配电池盖板对尺寸稳定性的要求。

耐化学腐蚀与绝缘性是 PPA 的核心优势:对电解液中的脂肪烃、芳香烃及酸碱介质均有极强抗性,长期接触无溶胀现象;体积电阻率可达 8.0×10¹⁵Ω・cm,相对电痕指数(CTI)为 600V,满足高压电池系统的绝缘需求。此外,其耐水解性优于传统 PA66,适配潮湿气候区域使用。目前 PPA 主要用于中高端车型的电池高温部件、高压连接器及传感器集成式盖板,成本约 40~80 元 / 公斤,性价比优于特种工程塑料。

3. 聚苯硫醚(PPS)

PPS 是当前动力电池盖板的明星材料,凭借天然阻燃性与结构稳定性成为主流车企首选。

其长期使用温度可达 220℃,在 - 40℃~150℃宽温域内力学性能衰减率低于 5%,热膨胀系数低,能与金属极柱完美匹配,避免温差导致的界面应力开裂。

力学性能方面,通过玻纤增强改性后,40% 玻纤增强的 PPS 具备高机械强度,弯曲模量优异,能有效抵抗电池系统的内部压力与外部冲击。

天然阻燃性是 PPS 的突出优势,无需添加阻燃剂即可达到 UL94 V-0 等级,在 1200℃火烧测试中烧穿时间可达 5 分钟,为热失控防护争取关键时间。同时其耐化学腐蚀性极强,对所有有机溶剂及电解液均呈惰性,配合激光焊接工艺可实现 0.01 cc/min 的氦气检漏率,气密性远超行业标准。成本方面,PPS 约 30~60 元 / 公斤,全生命周期成本较铝合金低 15%-20%,且回收后性能保留率超 90%,符合欧盟电池回收新规。目前已广泛应用于一体化盖板、防火隔离层,某主流车型采用 PPS 盖板后实现减重 60%,续航提升 30-50km。

4. 聚醚醚酮(PEEK)

PEEK 作为特种工程塑料的代表,在电池盖板高端应用领域无可替代。

其熔点 343℃,长期使用温度 260℃,短期可耐受 300℃以上高温,即使在电池热失控初期仍能保持结构完整性。

力学性能上,PEEK 拉伸强度 95~120MPa,抗压强度超 120MPa,在 85℃/85% 湿度环境下老化 1000 小时后拉伸强度保留率达 85%,高温力学性能衰减缓慢。

绝缘与轻量化是 PEEK 的核心竞争力:体积电阻率高达 10¹⁶Ω・cm,无需额外绝缘涂层即可阻断电流泄漏,避免涂层脱落带来的安全风险;密度仅 1.32g/cm³,较铝合金减重 50%,单块电池可减重 3-5kg,整车续航提升 8%-12%。目前 PEEK 主要用于高端车型的防火罩、密封件及集成传感器的精密盖板,虽成本高达 80~150 元 / 公斤,但随着量产规模扩大及 3D 打印工艺应用,成本正逐步降低。

5. 聚丙烯基复合材料(CFRTP)

连续玻璃纤维增强聚丙烯复合材料(CFRTP)是近年崛起的轻量化解决方案,通过熔融浸渍法将聚丙烯与连续玻纤结合,兼顾成本与性能。

其密度仅 1.1~1.3g/cm³,较钢材减重 60%,显著提升整车能效。经无卤阻燃改性后可达到 UL94 V-0 等级,在 600~650℃火烧测试中表现优异,适合磷酸铁锂电芯场景,且无卤体系烧穿时间比有卤体系长 2 分钟,烧蚀情况更轻微。

加工与环保优势突出:支持注塑与模压成型,可整合法兰等安装结构,生产周期短且自动化程度高;聚丙烯基材可回收利用,符合低碳要求。SABIC 的 Stamax™ 30YH570 牌号通过 UL 2596 认证,1mm 厚板材即可作为热失控屏障,有效阻止 18650 电芯的热扩散,已应用于电池模块外壳。目前 CFRTP 成本约 35~50 元 / 公斤,主要用于中低端车型的轻量化盖板,未来通过性能优化有望适配更高安全等级的场景。

新能源汽车电池盖板材料的演进,本质是安全、效率与可持续性的平衡探索。

未来将呈现三大趋势:

一是多功能集成,盖板将整合压力传感器、防爆阀等部件,如 PEEK 盖板正向 "监测 - 防护一体化" 发展;

二是低成本化突破,通过改性技术(如 PPS 回收改性)、工艺优化(如 PPA 薄壁成型)降低特种塑料应用门槛;

三是环保化升级,生物基 PPA、可回收 CFRTP 等材料将加速普及,契合碳中和目标。

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章