在注塑生产过程中,银纹是最顽固且高频的外观缺陷之一。它以银丝状、云雾状、喷射条纹等形态出现在制品表面,不仅影响产品美观,更可能导致产品分层、机械性能衰减,直接关系到订单交付与市场竞争力。

一、认识银纹:形态多样,危害不容小觑

银纹,俗称“料花”,是由水汽、空气、分解的塑料或冷料在产品表面沿浇口流动方向形成的条纹状外观。根据形态不同,银纹可分为四种主要类型:

-

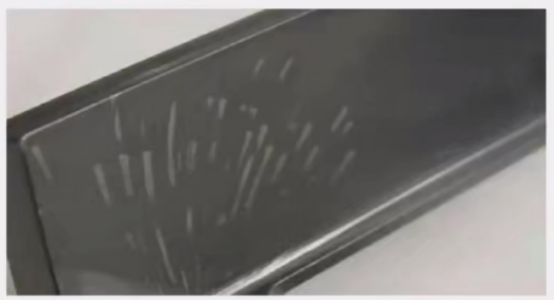

银丝状:呈细窄亮纹,沿熔体流动方向分布,灯光斜照时格外明显,多由水分汽化或气体滞留导致。

-

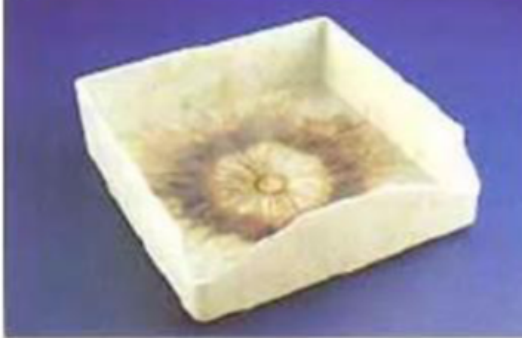

云雾状:成片模糊斑纹,常见于浇口附近或厚壁区域,多因材料塑化不均或冷料引发。

-

喷射条纹:从浇口向外扩散的“V”型亮纹,潜伏式浇口产品高发,核心原因是剪切力过大。

-

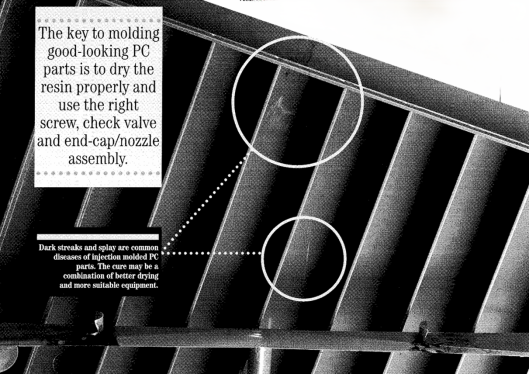

深色斑纹:PC等材料特有的深色条纹,多由材料降解或杂质污染导致。

银纹的危害远超表面美观问题:它会导致外观件直接报废,使拉伸强度下降10%-20%,冲击韧性衰减更明显;引发装配间隙超标,缩短户外产品使用寿命30%以上。

二、银纹产生的四大根源:材料、设备、工艺、模具

银纹的形成并非单一因素导致,而是四大环节协同作用的结果。

1.材料环节:源头管控是关键

水分超标是最常见原因,PC、ABS等材料含水率超过0.02%即易产生银纹。原料储存环境湿度超过30%、开封后未在8小时内使用、干燥不充分均会导致水分累积。

杂质与污染同样不可忽视:原料中混入杂料、粉尘,或回用料比例过高(超过30%),都会在熔融时夹带空气或引发局部降解。

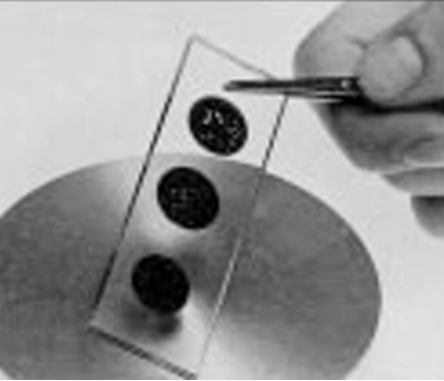

快速排查方法:取原料颗粒3-4颗,加热到接近熔融温度(PC为290°C),压平观察气孔的大小和数量,判断是否有大量水汽;或更换新批次原料试产。

2.设备环节:隐性故障易被忽视

温度控制系统偏差:加热圈损坏、热电偶松动导致实际温度与设定温度偏差超过±5℃,黑色PC加工时温度偏高5℃即可能引发降解。

螺杆与料筒磨损:螺杆间隙超过0.3mm,塑化时剪切力不均,局部过热导致材料降解。

快速排查方法:用测温仪检测料筒各段实际温度;拆卸螺杆检查磨损情况;更换新喷嘴试产,观察银纹是否改善。

3.工艺环节:参数失衡是直接导火索

温度参数不合理:料筒温度过高导致材料降解,过低则流动性不足。黑色PC加工时,料筒温度超过280℃易降解,TPE材料温度低于160℃则流动性变差。

注射参数不当:注射速度过快,熔体在型腔中产生喷射效应;速度过慢则填充不充分,气体无法排出。

快速排查方法:采用“参数梯度调整法”,每次仅调整一个参数(如温度±10℃、速度±10%)观察银纹变化趋势。

4.模具环节:结构缺陷导致问题放大

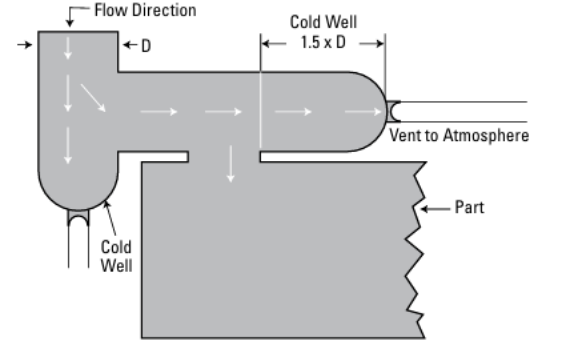

排气不畅是气体型银纹的直接原因。主流道末端未设排气槽、分型面排气槽深度小于0.02mm,均会导致气体滞留。

流道/浇口设计不合理:潜伏式浇口因进料口狭窄,剪切力集中易产生银纹。

冷却井的大小和排气槽的位置

冷却系统失衡:模具温度过低(PC模具低于85℃)导致熔体快速冷凝,气体无法排出。

三、银纹根治方案:分类施策,精准解决

1.应急处理方案:1小时内快速判断不良

当生产中突发银纹时,优先采取以下措施:

强化原料干燥:立即将干燥温度提高10-20℃,延长干燥时间2-4小时;开启料斗保温功能温度维持80℃防止回潮。

调整工艺参数:降低料筒温度5-10℃(针对降解型银纹),或提高5-10℃(针对流动性不足型银纹);注射速度降低10%-20%。

模具临时处理:清理模具分型面、浇口、排气槽的油污与残留料;用钻头扩大排气槽深度至0.02-0.03mm。

系统优化方案:按银纹类型精准根治。

2.水气型银纹:聚焦水分管控

原料干燥标准化是关键。不同材料对水分含量有严格要求:

储存环境管控:原料仓库湿度控制在30%以下,采用货架离地存放;开封原料用密封袋分装,标注开封时间。

3.降解型银纹:聚焦温度与剪切力控制

温度参数优化:黑色PC料筒温度控制在240-270℃,避免超过280℃;PA材料控制在230-250℃。

剪切力控制:螺杆转速不超过60rpm;注射速度采用“先快后慢”梯度控制。

4.气体型银纹:聚焦排气与填充优化

模具排气系统改造:主流道末端设置深度0.02mm、宽度5-8mm的排气槽;复杂结构件增设辅助排气孔。

填充工艺调整:采用多级注射速度,浇口附近低速(30%-40%),型腔中部中速(60%-70%),末端高速(80%-90%)。

四、典型案例分析:从故障排查到彻底解决

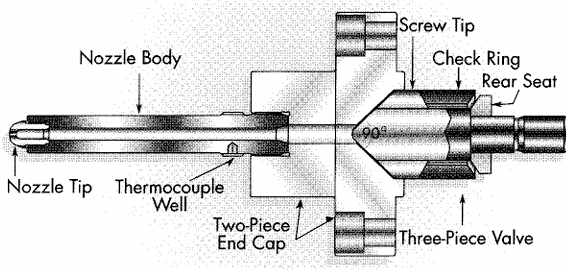

某暖通空调设备制造商生产米色阻燃聚碳酸酯外壳时,频繁出现黑色、棕色条纹及银纹缺陷。经排查,设备配备的通用聚烯烃螺杆未适配阻燃聚碳酸酯加工,且螺杆根部镀铬层磨损暴露钢材;三段式止回阀排料槽深、密封不良,导致材料滞留降解。

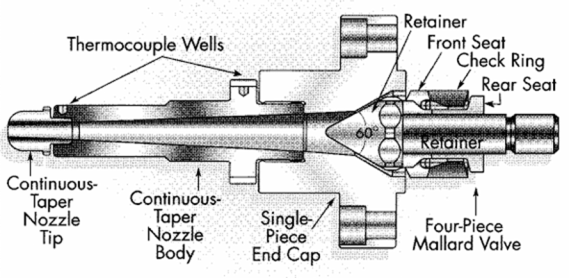

针对上述缺陷,制造商对设备进行专项升级:更换高分散混合螺杆,采用镀铬四段式Mallard止回阀,避免材料滞留;换装连续锥度流道的一段式端盖,杜绝熔体泄漏与降解。

同时严格控制树脂干燥(含水率低于0.02%),优化温度控制系统。升级后效果显著:干燥充分的树脂样品无银纹产生,中等喷嘴温度下可稳定生产无条纹制品。

原始射嘴头部设计

改进的射嘴头部设计

常见误区与避坑指南

在银纹解决过程中,许多企业常陷入以下误区:

误区1:盲目提高温度,忽视材料降解风险。

避坑指南:热敏材料优先通过添加扩散油、润滑剂改善流动性,而非提高温度。

误区2:忽视干燥细节,仅延长干燥时间,不控制露点和料斗保温。

避坑指南:干燥后原料立即使用,未用完的需密封保存。

误区3:排气槽越深越好。

避坑指南:排气槽深度不超过0.05mm,避免溢料。

误区4:过度依赖回用料,且未单独干燥。

避坑指南:回用料比例不超过30%,外观件禁止使用回用料。

遵循“单一变量”原则,每次仅调整一个参数,观察至少10模产品后再做下一步调整;建立参数台账,记录不同产品、不同批次的最优参数,便于快速调用。

银纹问题的解决需要系统思维和细致操作,从材料源头到生产工艺全面管控,才能实现高质量注塑生产,提升产品市场竞争力。

【欢迎关注我们,获取更多注塑工艺实战经验】

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章