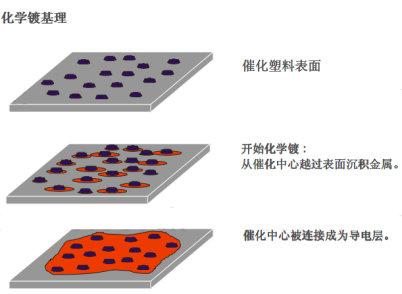

塑料电镀技术作为表面处理领域的重要分支,其核心原理是通过一系列化学和电化学过程,在塑料表面沉积一层金属镀层。这一过程主要包括塑料表面的预处理、化学镀和电镀等步骤。

预处理是为了使塑料表面具有良好的亲水性和活性,以便后续金属镀层能够牢固附着。化学镀则是利用化学反应在塑料表面沉积一层薄薄的金属层,为后续的电镀提供导电基底。电镀过程中,在电场的作用下,金属离子在塑料表面还原沉积,形成所需的金属镀层。电镀ABS因其优异的镀层结合力和美观的金属质感,已成为汽车、家电、消费电子等领域的高端表面处理方案。

- 电镀原理 ·

ABS是由丙烯腈、丁二烯和苯乙烯三种单体共聚而成的热塑性聚合物。丙烯腈赋予其耐化学腐蚀性和硬度,丁二烯提供韧性和抗冲击性,苯乙烯则改善了材料的加工性能和表面光泽度。

其分子结构中,丁二烯的橡胶相以颗粒状分散在丙烯腈 - 苯乙烯的连续相中。B(聚丁二烯)分子链中含有大量的碳-碳双键,化学活性非常高,很容易被强氧化剂(如铬酸/硫酸混合液)攻击和氧化。AS(SAN)相的结构较为稳定,耐化学腐蚀性更强。当ABS工件浸入高温的铬酸-硫酸粗化液中时,氧化性极强的铬酸会选择性地腐蚀塑料表面的聚丁二烯橡胶颗粒(B组分)。这些橡胶颗粒被溶解、侵蚀掉,从而在塑料表面留下了无数密集的、微小的孔洞和凹坑,这些孔洞是“锚坑”的雏形。所有聚合物中,ABS的电镀特性最好。

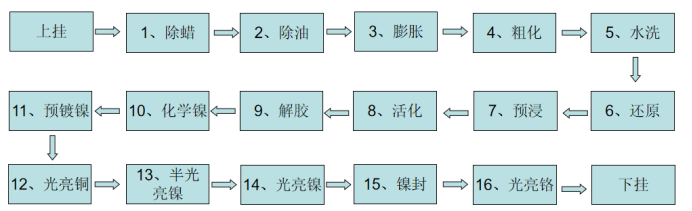

· 电镀流程 ·

1)除腊:一些较复杂的塑料件注塑时可能出现如粗糙、线纹等缺陷,需要抛光以去除此等缺陷。抛光过程中,一般采用白色抛光腊,这类抛光腊的残留物粘附于塑料件表面,需以除腊水去除,否则该塑料件表面将不能有效地被粗化及活化,导致漏镀、结合力不良等问题出现。

2)除油:塑料件表面经过除腊水处理后,表面为疏水性,该表面状态将引致后续工序不能获得良好的粗化,因而影响结合力及出现漏镀等问题。使用合适的除油剂可使塑料件表面变得亲水。

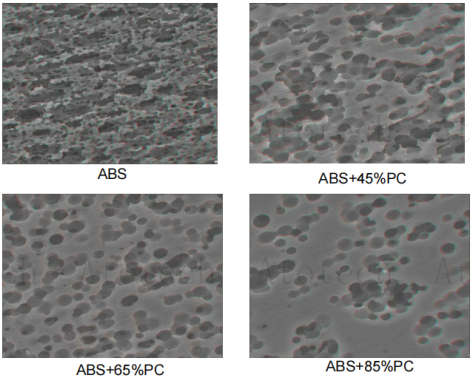

3)膨胀:PC含量高于50%的ABS/PC塑料件于粗化前有可能需要增加一道工序一膨胀透过使用膨胀剂可使塑料工件表面的PC变得柔软及粗糙,使后续的铬酸粗化工序可像一般ABS塑料工件般除去表面的丁二烯。若没有使用此工序,ABS/PC塑料件表面则过分平滑,不能获得良好的锚合点(bonding site),另丁二烯含量偏低时会导致钯的附着力不良。

4)粗化:选择性地去除ABS表面中的丁二烯A(B)S ,使塑料件表面变得较为粗糙因而增加钯的附著力,与此同时亦提供后续的化学镀层的锚合点。同时,亦可钝化挂具涂层以避免挂具上镀。粗化是电镀过程中最关键的一步,约80%的电镀缺陷与其相关。

镀液组分及功能:

铬酸:利用氧化作用除去ABS表面中的丁二烯来创造锚合点,形成羰基等极性基以使塑料工件表面产生约1um深度的空穴(于正常粗化时间下),增加钯的靜电附著力及机械附著力。硫酸:去除塑料件表面中的苯乙稀以加強钯的附著力及增加机械附著力。三价铬:粗化液中的三价铬含量会随着粗化进行而不断增加,要求控制在5-15克/升,当达到8克/升时,需开始电解,把三价铬化为六价铬。过量的三价铬(>35克/升)将降低粗化速率因而导致结合力不良、漏镀等情况出现;过量的三价铬及有机反应物亦将引起“星尘”产生。“星尘”为一很细致的粒状物,在镀镍后很容易于塑料件表面发现。不同ABS含量粗化后的表面SEM形貌

5)水洗:粗化液一般浓度及粘度均较高,所以粗化后的水洗须特別小心以避免粗化液带进后续工序,粗化与还原工序之间应最少使用五道设有空气搅拌的水洗-两道回收,两道水洗及一道高压喷淋水洗。此为一有效方式,可除去工件表面的杂质。

6)还原:把工件、挂具及接触点中残留的六价铬还原为三价铬,防止后续的工序受到六价铬污染。还原液切勿使用次亚硫酸盐,否则将引致活化槽内的钯沉淀,建议使用专用产品以使得与后续活化工序相容。

7)预浸:以盐酸作为预浸,以防止活化液被稀释,预浸与活化之间不须水洗。

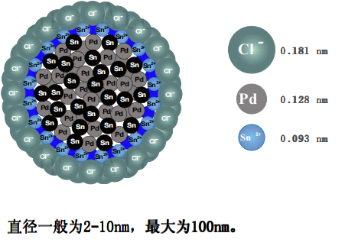

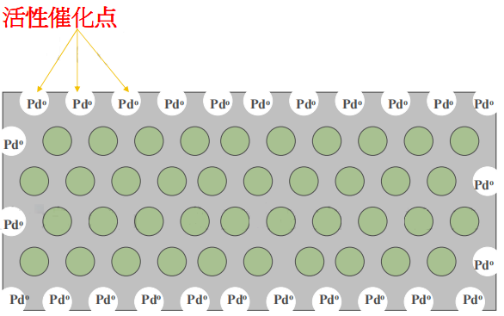

8)活化:目的是要把带负电荷的钯/锡群吸附于塑料表面,使不导电的塑料变为导电体,用作化学镍或化学铜的基础,提供后续电镀的条件。

9)解胶:去除锡后生成钯金属,使之成为化学镍的催化中心。

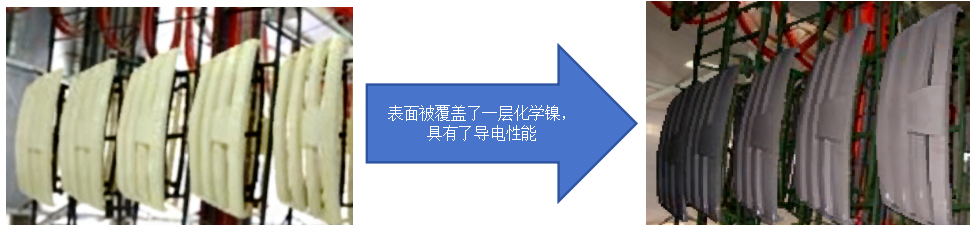

10)化学镍:经过化学镍反应后,零件表面被覆盖了一层能够导电的镍/磷合金层(约0.2um),使原先并不导电的塑料零件变成了导体,使其在后面一系列的电镀(铜、镍、铬)过程都成为了现实。

11)预镀镍:化学镍层比较薄(0.2um左右)导电性能不佳,在化学镍表面增加一层预镀镍可增加零件的导电性能。

12)光亮铜:铜具有良好的延展性、柔韧性、较其它镀层的热膨胀系数更接近于塑料,在零件表面镀上一层厚约15~25um平滑而柔韧的铜层,有利于增加零件与整个镀层的结合力、耐温变能力以及耐腐蚀性,在零件受到外界环境温度变化或冲击时能够起到一个缓冲作用,减小零件受损程度。

13)半光亮镍:零件外观呈半光亮状所以称为半光亮镍,该镀层具有良好的延展性及整平性,半光亮镍层基本上不含硫(<0.005%),电位较光亮镍镀层高,零件在铜层上继续镀上一层半光镍和光亮镍组合,使零件同时具有良好的机械性能和耐腐蚀性能。

14)光亮镍:使零件外观具有镜面光亮效果,颜色白中偏黄,在零件遭受腐蚀介质产生腐蚀时,由于光亮镍镀层中含硫(0.06%~0.08%)电位较半光亮镍低,作为阳极性镀层优先腐蚀,并且腐蚀方向由纵向变成横向,避免了大而纵深的腐蚀结果,从而大大延缓了零件腐蚀的速率。

15)镍封(微孔镍):在光亮镍溶液的基础上在电镀溶液中添加一些不导电的细小微粒(一般直径约在0.5um)左右,在电镀过程中镍不断在零件上沉积,同时这些微粒也被带入了镀层,这些微粒由于不导电所以在微粒上是镀不上其它镀层的,因此镀完铬层以后在零件上形成了贯穿至镍层的不连续的小孔(俗称微孔),在零件遭受腐蚀的时候,正是这些微孔的存在增大了镍层的暴露面积,很好的分散了腐蚀电流,使单位面积镍表面积上的腐蚀电流大为降低, 腐蚀速度也因此而降低,从而避免了集中纵深的强烈腐蚀,起到了非常好的耐腐蚀性效果。

16)光亮铬:镀层呈耀眼的银白色,使零件达到最佳的装饰效果。

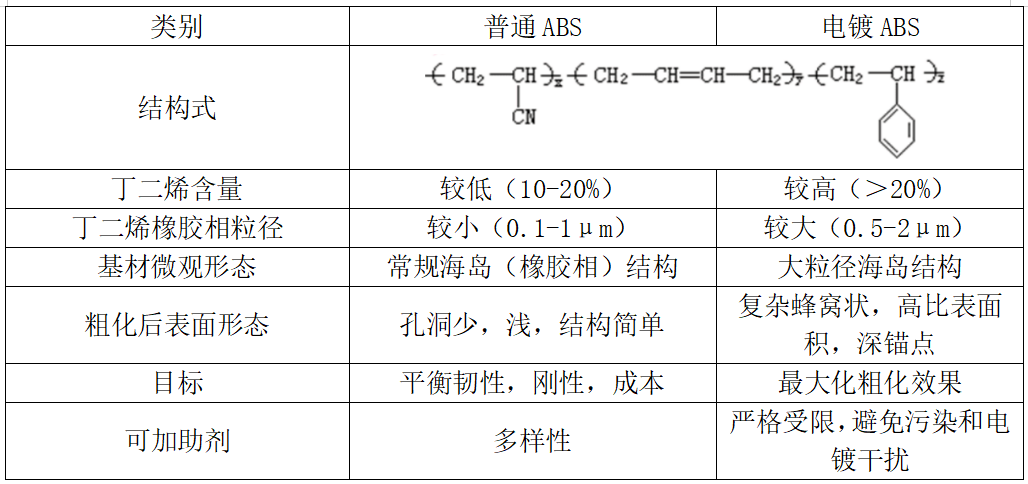

- 电镀ABS和普通ABS的差异 ·

电镀级ABS与普通ABS在本质上都是ABS树脂,但为了满足电镀工艺对超高镀层附着力的核心要求,它们在合成端进行了根本性的调整:显著提高丁二烯橡胶相的含量和尺寸,并严格控制添加剂。这导致了其微观结构中橡胶颗粒更多更大,进而在化学粗化后能形成极其复杂和有效的机械锚定结构。最终产品表现为独特的塑料-金属多层复合结构。这种为电镀“量身定制”的设计,是电镀级ABS成本更高、基础力学性能(尤其是刚性)可能略逊于同等普通ABS的根本原因,但却是其实现华丽金属外观和耐用表面的基石。

- 差异化电镀材料介绍·

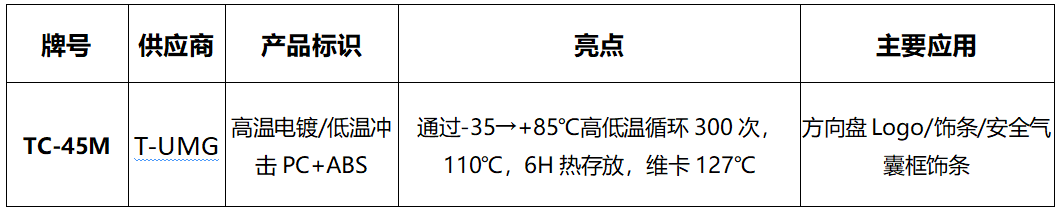

顺纬作为最早进入电镀ABS/电镀PC/ABS行业的塑料供应商之一,深耕电镀材料领域超过10年,致力于为客户提供高性能、高可靠性的电镀级材料解决方案。其中与友商合作的开发的一款超耐高温电镀PC/ABS,TC-45M是通过-35℃→+85℃高低温循环300次。材料信息和应用如下:

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章