在追求更轻、更强、更环保材料性能的永恒征程中,航空航天、人形机器人和生物医疗等领域正迎来一场静默却深刻的变革。

这场变革的核心,是名为“碳纤维增强聚芳醚酮预浸料”的热塑性复合材料。

它不仅是材料的迭代升级,更代表着制造范式的颠覆性跃迁,正重塑未来飞行器与交通工具的 “筋骨”,为下一代装备的性能突破奠定基础。

01 PAEK:高端热塑性复合材料领域的核心候选材料

聚芳醚酮(PAEK)是半结晶性芳香族热塑性工程塑料,其主链由苯环、醚键和酮键交替构成,兼具刚性、耐热性、柔韧性和化学稳定性。

其中,聚醚醚酮(PEEK)是PAEK家族中应用广泛的代表。

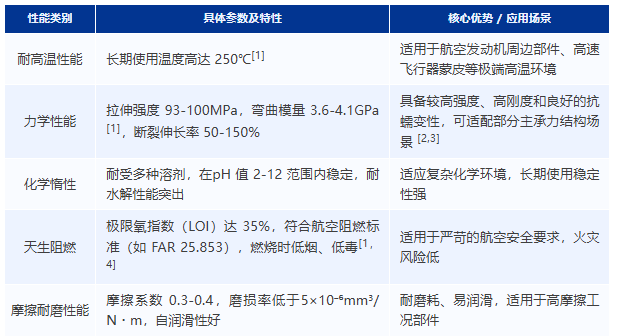

聚醚醚酮核心性能一览表

碳纤维增强PAEK(如CF/PEEK)预浸料,可充分发挥纤维与树脂的协同效应,是实现结构轻量化与高性能化的关键材料。

PAEK家族还包括PEK、PEKK、低熔点PAEK等成员,可通过调整分子结构平衡耐温性与加工性,满足多样化应用需求。

02 热塑性复合材料的崛起

随着高端制造对材料可回收性和工艺效率要求的提升,以聚芳醚酮(PAEK)为代表的热塑性复合材料正在成为传统材料的革新力量。长期以来,热固性环氧/碳纤维体系和航空铝合金是航空航天领域的主流选择,但它们分别面临不可回收、加工能耗高以及密度大、耐温性不足的固有限制。

PAEK家族,尤其是其明星成员聚醚醚酮(PEEK),以其革命性的物理可逆加工特性脱颖而出:通过加热熔融、冷却结晶即可完成成型,无不可逆化学反应,赋予了材料卓越的可回收性与可重复加工能力。

这不仅大幅提升了生产效率和可持续性,更结合了其综合性能优势——包括UL 94 V-0级阻燃、低吸湿率(<0.5%)以及出色的抗冲击性能——构建了轻量化、耐久性与环境适应性兼具的材料体系。

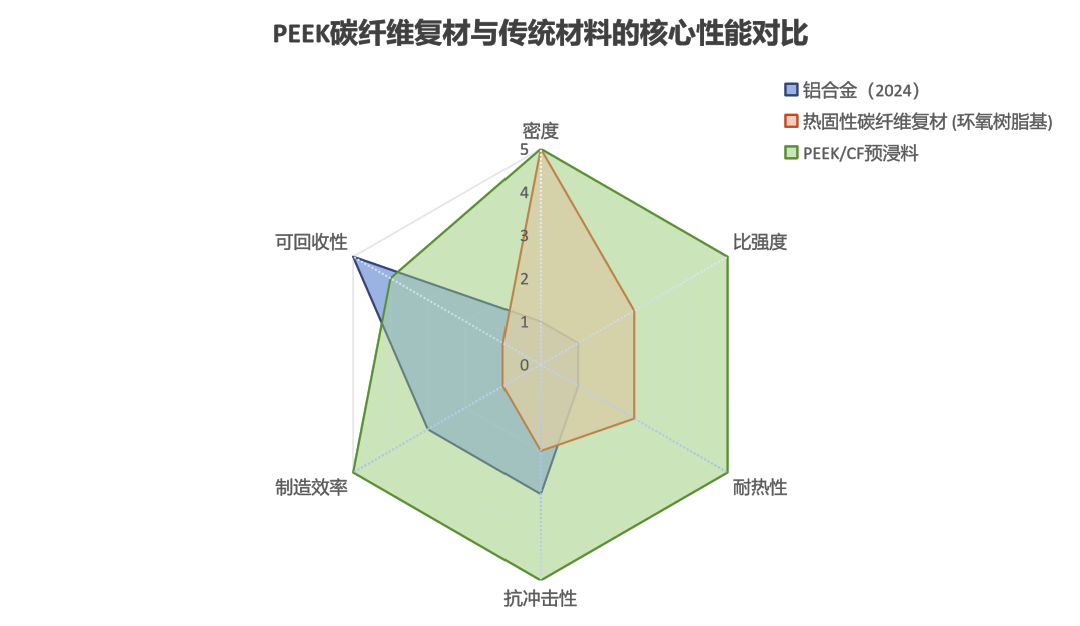

以下为 PEEK 碳纤维复材与传统材料的核心性能对比:

图表1 关键性能雷达图对比,展示了三种材料截止在2024年,在六个关键维度的差异[6-8]。

图表2:量化数据对比表

通过图表1与2可以展示出PEEK基复合材料在可回收性、最大工作温度、阻燃性和工艺效率等方面形成了显著优势。

这一突破不仅源于PEEK本身的优异性能,也展现了整个PAEK材料家族(如PEEK、PEKK、PEK等)通过调整分子结构,灵活平衡耐温性、力学性能与加工窗口的能力,从而为苛刻的航空航天到精密的医疗植入等不同应用场景,提供了更丰富、更可持续的高性能解决方案。

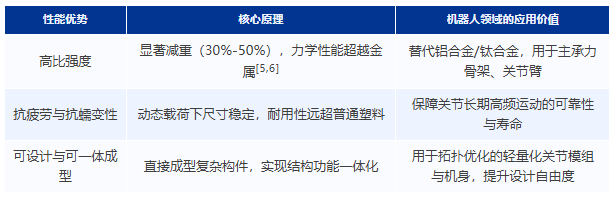

03 CF/PEEK:塑造机器人“筋骨”

在人形机器人轻量化与高性能化的浪潮中,碳纤维增强聚醚醚酮(CF/PEEK)预浸料正成为实现“骨骼”与“关节”系统革新的关键材料。相较于纯PEEK,CF/PEEK通过高性能碳纤维的引入,在保留PEEK耐高温、耐化学腐蚀、自润滑与可回收等本征优势的基础上,实现了力学性能的跨越式提升。

在机器人领域,CF/PEEK预浸料的独特价值主要体现在:

然而,尽管CF/PEEK预浸料优势显著,其大规模应用仍面临一系列挑战:

首先,成本居高不下仍是核心制约因素。PEEK树脂本身价格昂贵,叠加高性能碳纤维及预浸料制备工艺,导致最终材料成本远高于传统金属与工程塑料。尽管长期来看规模化生产有望降低成本,但在当前机器人产业降本诉求强烈的背景下,高昂的初始成本限制了其在消费级或大规模商用机器人中的普及[5]。

其次,加工工艺复杂,技术要求高。CF/PEEK预浸料需在高温高压下成型(通常超过380°C),对模具设计、温度场均匀性、压力控制及冷却工艺均有严苛要求。此外,层间结合强度、纤维取向控制及残余应力的管理,均直接影响构件最终性能与一致性,对生产企业的工艺积累与设备水平提出了较高门槛。

最后,供应链成熟度与标准化不足。国内CF/PEEK预浸料产业仍处于发展初期,从原材料一致性、预浸料质量稳定性到性能测试标准,尚未形成统一、完善的体系。这导致不同批次材料性能可能存在波动,增加了下游用户的设计与工艺调试难度,也影响了其在高端、高可靠性场景中的推广速度。

尽管面临上述挑战,产业突破的路径正在逐步清晰。当前,以中研股份为代表的国内企业,正积极构建从聚芳醚酮家族树脂合成、碳纤维预浸带到终端部件的一体化供应链,并通过持续研发优化工艺、降低成本,助力下游终端应用落地。

随着国产PEEK产能的逐步释放、工艺经验的积累以及行业标准体系的逐步建立,CF/PEEK预浸料的综合竞争力有望进一步提升。

长远来看,该材料将为机器人实现更极致的轻量化、更高能量效率与更复杂的动态性能提供不可或缺的材料基础,并有望从当前的“关键部件”试点应用,逐步走向“全身骨架”的系统级普及,成为新一代高性能机器人的核心材料选择。

04 CF/PAEK:航空航天破局关键点

碳纤维增强聚芳醚酮(CF/PAEK)预浸料,作为高性能热塑性复合材料的代表,正站在高端装备制造业轻量化、高性能化变革的潮头。其发展之路,既充满了巨大的战略机遇,也面临着严峻的现实挑战。

CF/PAEK预浸料的机遇首先源于其无可替代的综合性能。它有效结合了碳纤维的高比强度、高比模量和PAEK树脂(如PEEK、低熔点PAEK)的耐高温、高韧性、耐腐蚀及可回收性。

这种组合带来了革命性的优势:相较于传统金属材料,可实现高达60%的减重,同时比强度超出金属5倍以上[2,6],极大提升了装备的能效与性能极限。

这其中,低熔点 PAEK 优势突出:加工温度较常规 PAEK 低 30-50℃,大幅降低设备与能耗需求,还能提升纤维与树脂的界面浸润性[3]。

其仍保持 200℃以上长期耐温性、优异耐腐蚀性与可回收性,在兼顾加工便捷性与服役可靠性的同时,进一步拓宽了预浸料在多场景的适配范围[2]。

其次,广阔的应用前景构成了另一重机遇。在航空航天领域,从空客A340机翼前缘、到获得JEC创新奖的全热塑性传动轴,CF/PAEK已证明其价值[12]。如今,其应用正从飞机次级结构向机身、机翼等主承力结构拓展,并延伸至电动垂直起降飞行器(eVTOL)、新能源汽车、高端医疗设备等新兴领域,市场需求持续增长。

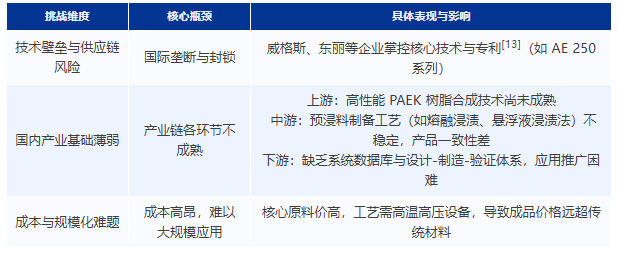

然而,机遇的背后是必须直面的挑战,对我国产业而言尤为突出:

破挑战即是抓住机遇的关键:

-

首先,必须加速核心技术攻关,实现从PAEK树脂合成到预浸料制备的全链条自主可控。

-

其次,应推动产学研用结合,建立国家级的材料数据库、测试标准和示范应用项目,加速技术迭代与验证。

-

最后,通过扩大产能和优化工艺来降低成本,逐步开拓更广阔的市场应用。

05 迈向新纪元:PAEK材料的变革

聚芳醚酮(PAEK)碳纤维预浸料正实现从实验室研发到工业化应用的关键跨越。其可回收率超过95%[10],高性能碳纤维增强后比强度达800 MPa/(g/cm³)以上,成型周期缩短70%[5,6],展现出卓越的综合性能。

从欧盟TAPAS项目的5米级机身壁板,到Clean Sky二期4.2米机身框段通过2000次飞行验证,PAEK材料已在航空航天次承力结构中得到充分验证[14,15]。然而,全面产业化仍面临严峻挑战:大尺寸构件需满足±0.1mm/m精度[16],通过20000次以上载荷验证[17],关键原材料国产化率需突破90%[18]。

当前,产业界正致力于构建“材料基因工程 - 数字孪生制造 - 全寿命周期评价”一体化创新体系,以系统攻克高性能复合材料的技术瓶颈。

在这一进程中,中国商飞的战略布局尤为引人关注,其已明确将热塑性复合材料作为核心应用方向,并积极推进至工程实践阶段,而非仅停留在预研层面。

在2025年6月北京举办的SAMPE年会上,中国商飞复合材料中心研究员进一步阐释:作为对标波音787与空客A350的国产宽体客机,C929计划在机身蒙皮、长桁、框体及翼肋等关键主承力结构中,大规模采用以PAEK(包括PEEK、PEKK)为基体的热塑性复合材料,从而将复合材料整体使用比例提升至51%。

目前项目已进入详细设计与部件试制阶段,中机身等核心部件预计 2027 年交付试制,结合 2030 年前量产装机的规划,5-8 年的产业化周期预期也与项目推进节奏高度契合。同时,SpaceX 等机构对可重复使用飞行器材料的研究,也为 PAEK 在太空环境的应用开辟了新前景。

产业界正构建“材料基因工程-数字孪生制造-全寿命周期评价”创新体系,系统攻克技术瓶颈。中国商飞C929项目将热塑性复合材料列为预研方向,预计产业化周期5-8年。同时,SpaceX等机构对可重复使用飞行器材料的研究,为PAEK在太空环境的应用开辟了新前景。

总结

这场材料变革正在推动高端装备制造业向高性能、可持续的循环经济模式转型。随着技术突破和生态完善,PAEK材料将重塑制造格局,为人类迈向太空时代奠定材料基础,开启未来制造新纪元。

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章