在注塑生产过程中,黄纹(又称黑纹、发黄发黑)是常见的缺陷之一,直接影响产品外观质量和性能。

图1 制品内部黄纹示例

本文结合典型案例,系统解析黄纹产生的根本原因及解决策略,帮助注塑工程师快速定位问题根源。

一、黄纹的本质与危害

黄纹是塑料材料过热或高温滞留导致的降解变色现象,表现为制品表面或内部出现黄色至棕色条纹。其本质是材料分子链断裂、碳化,可能伴随以下问题:

-

力学性能下降(如强度、韧性)

-

外观质量不合格(尤其在透明件、浅色件中显著)

-

生产稳定性降低(废品率升高)

易混淆问题:需与污染异物、混色等缺陷区分,黄纹通常呈现渐变色且沿熔体流动方向分布。

二、黄纹产生的四大根源及解决方案

注塑工艺参数异常

(1)温度失控

-

料筒温度过高:超过材料耐热上限(参考物性表),导致熔体降解。

✅ 解决方案:逐段校准温度,确保波动在±3℃内;排查加热圈、热电偶故障。

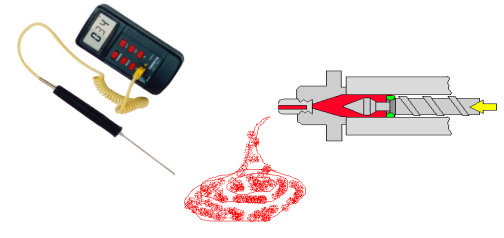

用测温仪检测实际温度

-

热流道温度异常:分流板泄漏或控制器故障引发局部过热。

✅ 案例:某产品因热流道控制器温区失效,温度波动达111℃,更换控制器后问题消失。

图2 典型的热流道插头

(2)停留时间过长

材料在高温下滞留超限(如清机不彻底或生产暂停),引发碳化。

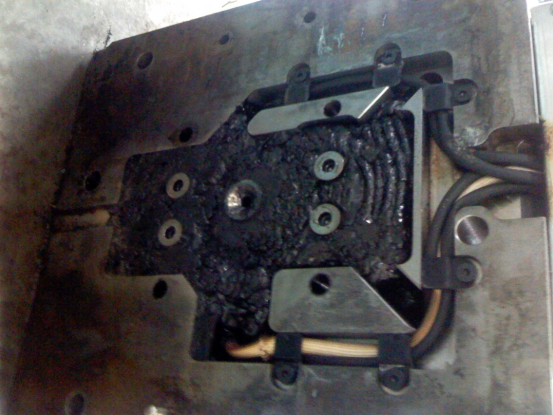

图3 清料中的降解材料

✅ 公式估算:停留时间=2×成型周期/螺杆利用率

✅ 对策:缩短周期;添加示踪粒子监测;避免机台空转。

(3)剪切热过量

-

背压过高(>14MPa)或螺杆转速过快,摩擦生热加剧降解。

✅ 优化参数:背压控制在6-14MPa;螺杆转速匹配周期(预留2-3秒缓冲)。

(1)热流道设计缺陷

-

热电偶分布不均(长热嘴需多点测温)

-

分流板泄漏形成滞料区(拆卸检查密封性)

热流道分流板泄露

-

隔热间隙未密封(使用专用密封件填充)

(2)模具污染

-

顶针/滑块润滑剂过量,渗入型腔形成油污条纹。

✅ 案例:镶件接缝渗出防锈油导致黄纹,改用干性防锈剂后解决。 -

水口衬套与喷嘴对位偏差,熔体泄漏碳化(见图4)。

图4 喷嘴和水口衬套之间的污染泄漏

注塑机设备故障

(1)温控部件失效

-

加热圈烧毁(钳形电流表检测电流)

-

热电偶型号错误(如J型误用K型)或插入深度不足

(2)螺杆设计不当

-

压缩比过高(如PC/ABS适用低压缩比螺杆)

-

长径比过大(>20:1)延长停留时间

✅ 案例:某混合螺杆因剪切热过高导致PC/ABS黄纹,换回原螺杆后正常。

材料管理疏漏

-

用错材料:耐温性不足的杂质混入

-

色母料问题:载体树脂耐热性差或分散不均

-

污染:回收料含碳化颗粒或异物

✅ 对策:规范物料标识;色母比例≤4%;回收料独立粉碎系统。

三、快速解决黄纹的“三板斧”

-

温度双检法:

-

先核对工艺参数与材料推荐值

-

再用测温仪实测料筒/热流道温度

-

清料验证法:

-

空射观察熔体状态:若仍有黄纹,重点排查注塑机滞料区

-

更换全新原料测试,排除材料污染可能

-

分段排除法:

-

短射试验:观察黄纹出现阶段(初步判断位置)

-

拆卸热流道:检查内部是否积碳或泄漏

黄纹是注塑过程的“温度报警器”,精准控温+系统排查是关键!立即收藏本文,下次遇到黄纹时对照排查,效率提升50%!

塑库专家服务

塑库专家服务

热门文章

热门文章