发布需求

一键发布材料需求,依托强大算法与海量数据,精准对接适配资源。

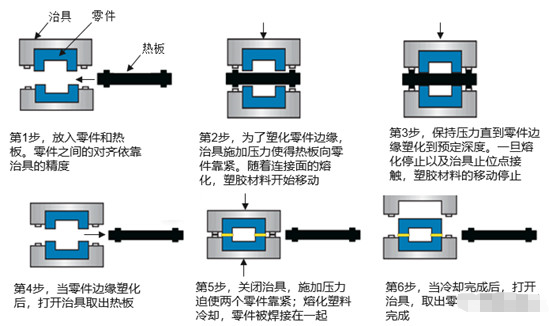

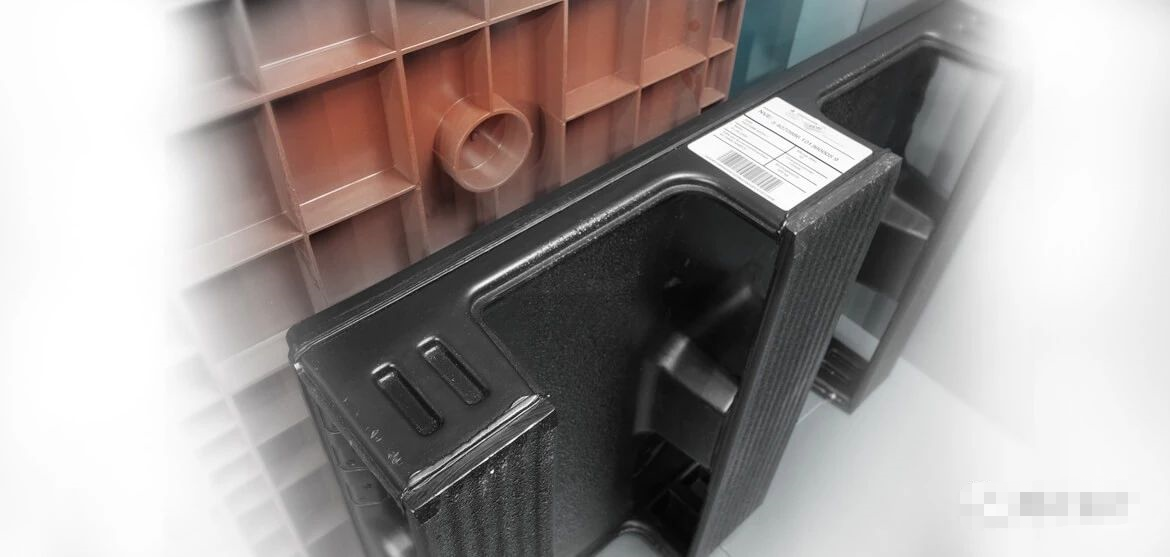

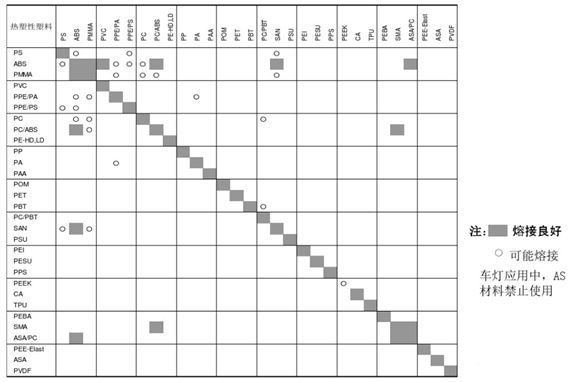

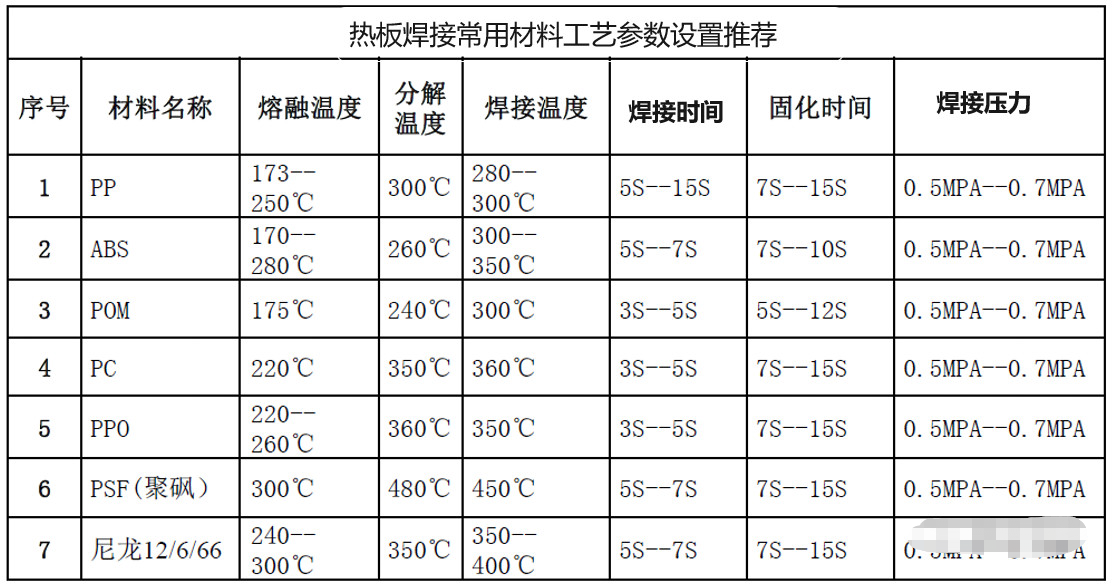

大多数的热塑性塑料都可以使用热板焊接,包括ASA、ABS、PA、PBT、PC、PE、PET、PMMA、PVC、POM、PPO、PPS、PP、PSU、PVDF和TPE;

塑料合金也可以使用热板焊接,包括PMMA/ABS、PMMA/PVC、PMMA/PS和PC/PBT等;其它一些塑料合金例如PVC/ABS和HDPE/PP等,不利于使用热板焊接。

材料尽量保持一致,否则不同材料间不具备相融性无法保证焊接强度;

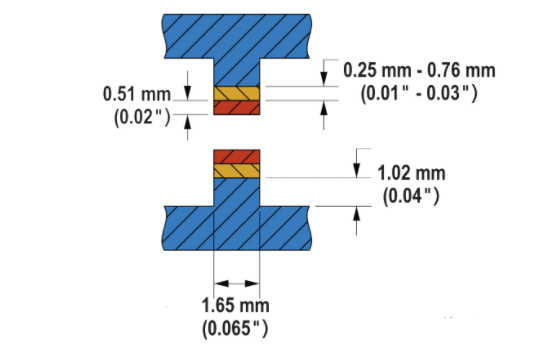

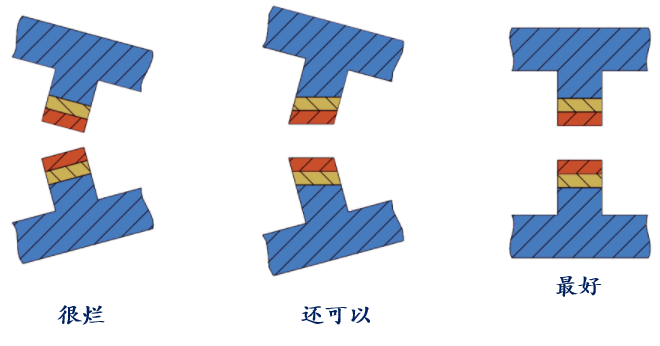

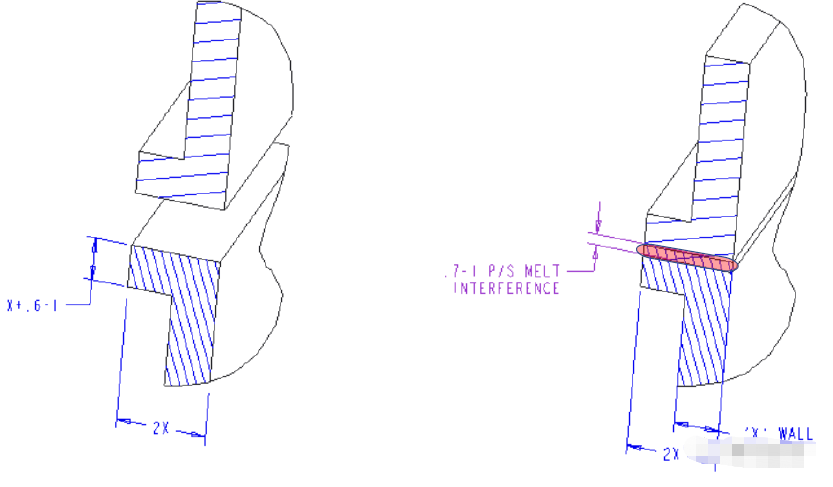

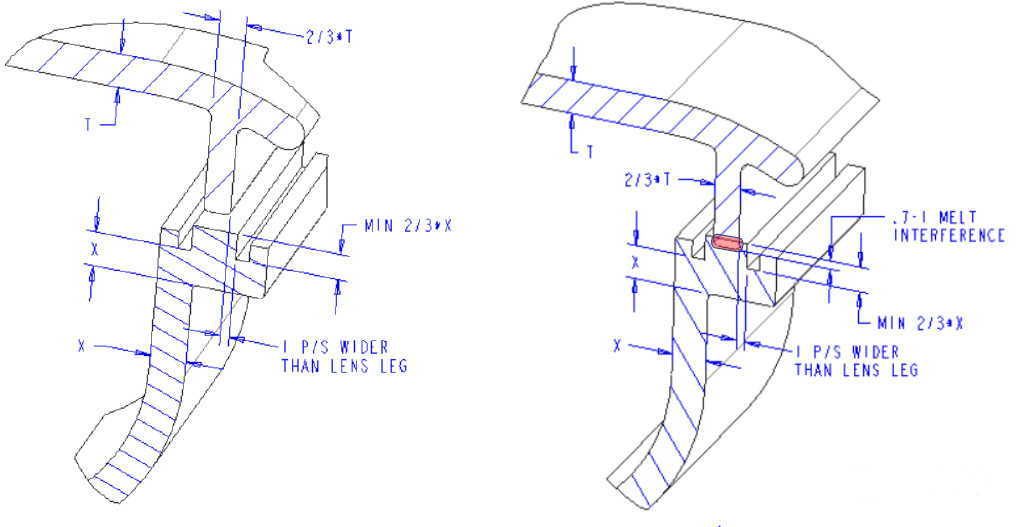

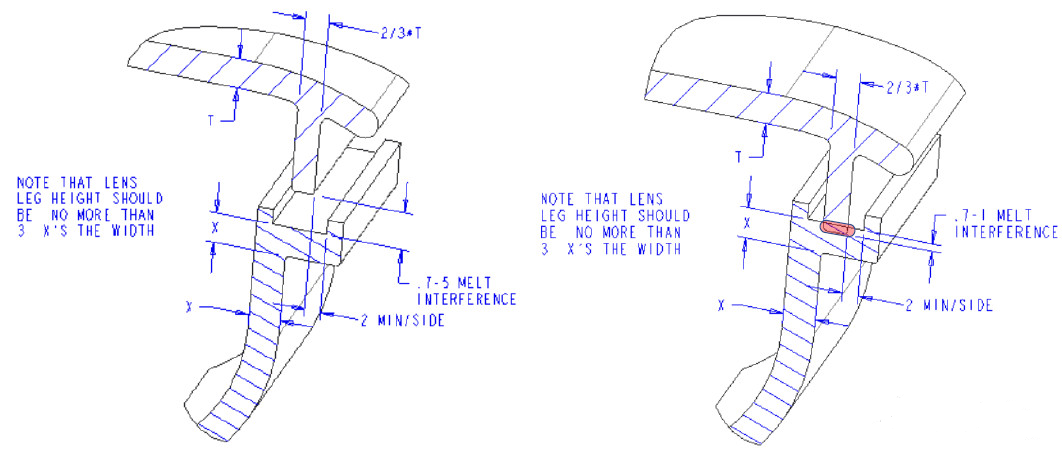

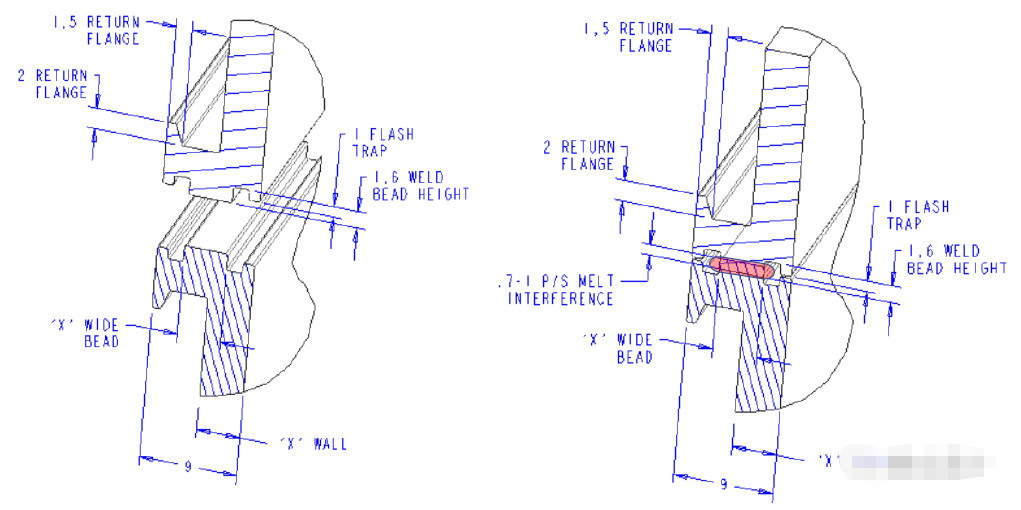

当塑胶件的加工精度较差时,焊接筋的尺寸应当较大;

最小化焊接角度,最大不超过30度。与焊接压力方向垂直的平面焊接是最理想的;

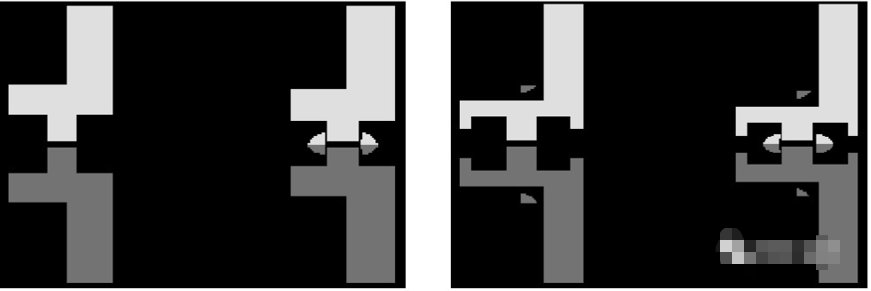

焊接筋在焊接时会承受加大的压力,因此必须设计焊接治具能够直接支撑焊接筋;

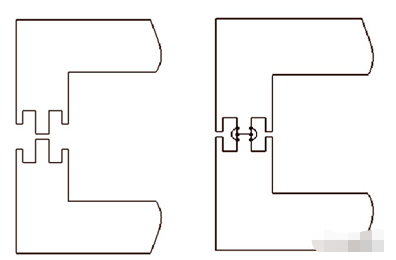

尽量在两个焊接零件之间设计定位特征,通过焊接治具的对齐成本较高,而且效果差。

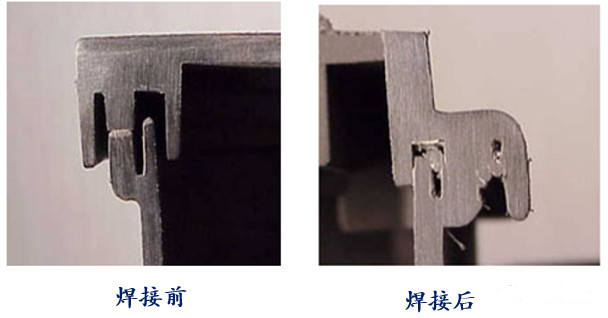

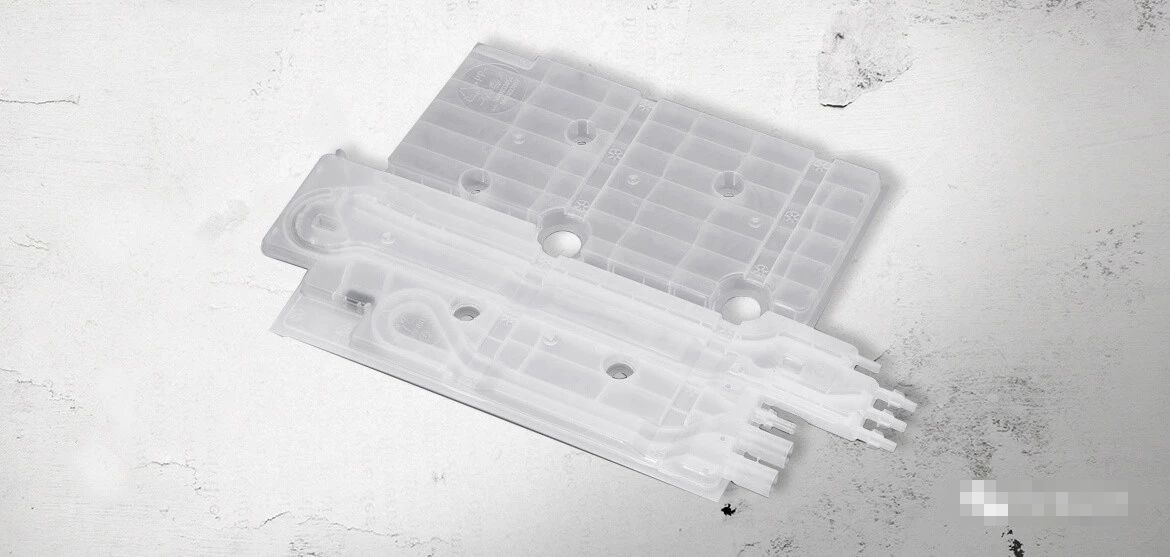

一个完美的焊接结构设计是:合理的焊接筋设计,合理结构以进行毛边控制、零部件定位、以及与焊接治具的配合;

永远保证两个焊接面互相平行;

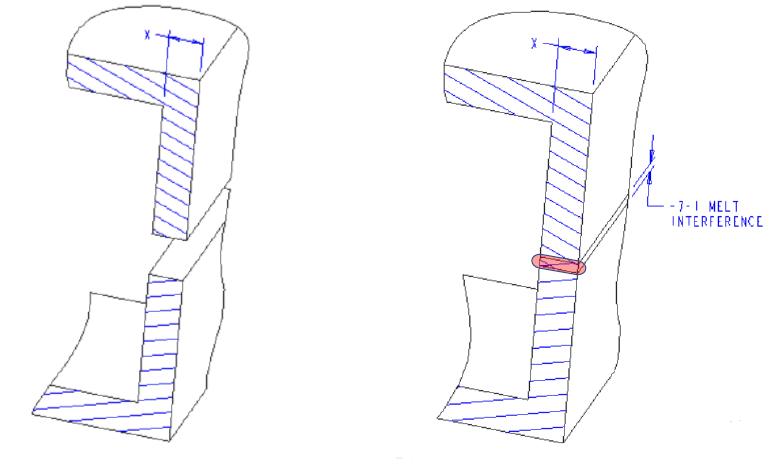

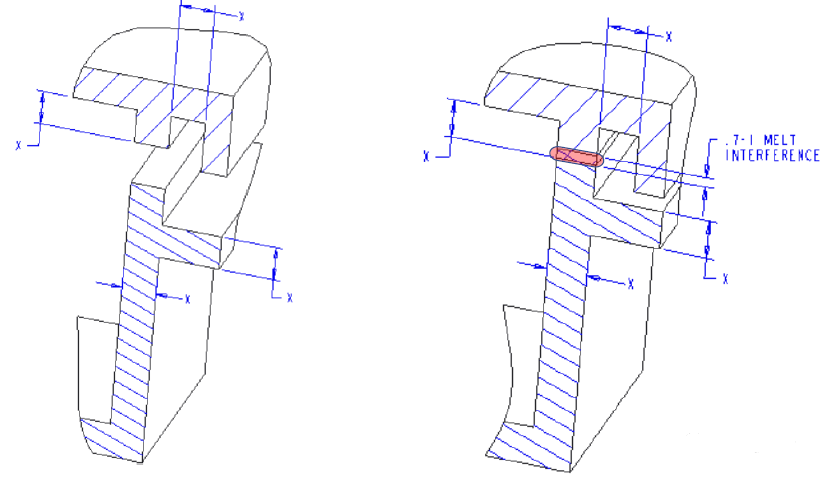

2. 焊接间隙的设计:

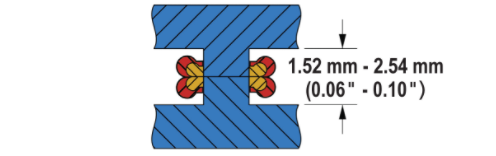

焊接间隙的设计需要满足以下设计指南:

不要在分模线、浇口和顶针区域设置焊接筋;

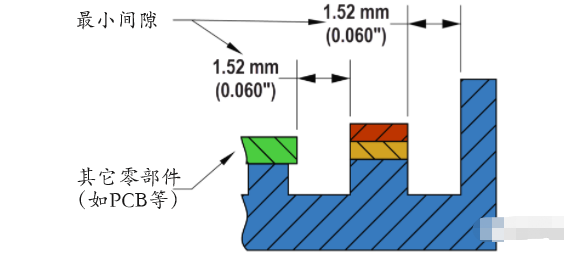

焊接筋与周围特征(侧壁、其它零部件等)至少要保证1.52mm的间隙,以提供加热空间;

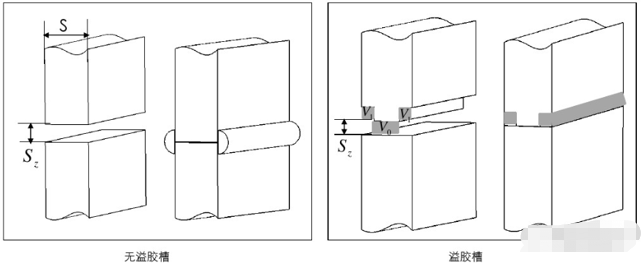

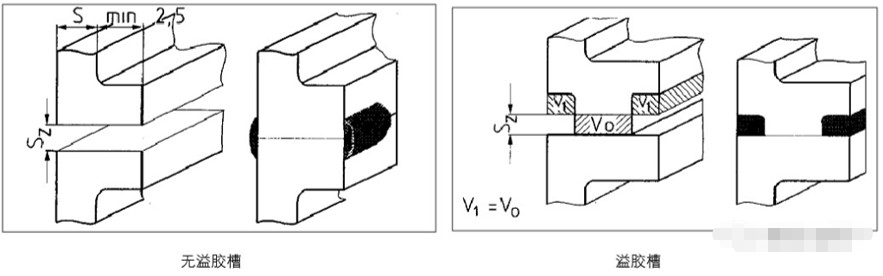

加强筋附近应当具有足够的空间以放置溶化的材料,一般控制20%以上余量;

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章