引言:困扰注塑行业的"浮纤"难题

在玻纤增强材料注塑成型过程中,"浮纤"是最常见的表面缺陷之一,表现为制品表面因玻纤外露而呈现不平整的外观。这种现象不仅影响产品美观度,还可能影响后续喷涂、电镀等二次加工效果。今天,我们就来深入剖析浮纤问题的成因及解决方案。

玻纤增强制品的表面

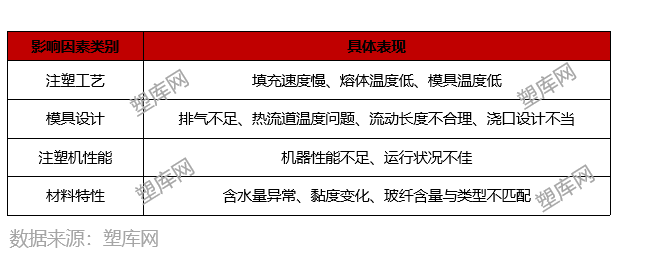

一、浮纤问题的影响因素全景图

浮纤问题是一个多因素共同作用的结果,主要涉及四大方面:

二、注塑工艺因素深度解析

-

问题本质:慢速填充使玻纤有足够时间浮到制品表面

-

解决方案:

-

提高填充速度,形成富含树脂的表面层

-

确保填充压力不超过机器最大压力的90%

-

检查模具排气是否充分(排气不良会限制填充速度)

-

关键发现:熔体温度每降低10℃,表面浮纤程度增加15-20%

-

专业建议:

-

使用熔体探针实测温度,而非仅看料筒设定值

-

将温度提高到推荐范围上限(但避免材料降解)

-

注意背压设置,避免玻纤过度断裂

-

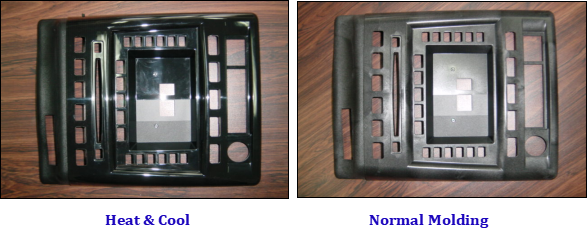

行业经验:模具温度通常需要设置在推荐上限

-

实践要点:

-

使用高温模温机(>100℃)或热油系统

-

明确标注模具所需模温机类型,防止误用

-

高温操作需特别注意安全防护

三、模具设计关键要点

-

核心矛盾:快速填充需要充分排气,但排气过度可能导致飞边

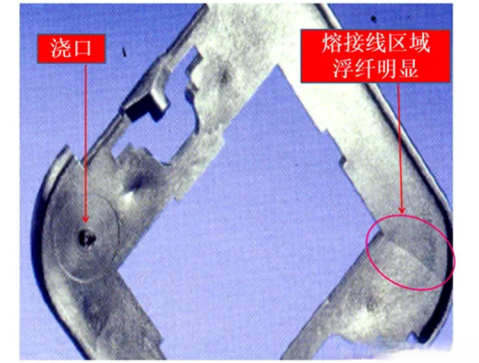

浮纤不良图片(伴有熔接线,困气)

-

创新方案:

-

在熔接线末端设置溢流槽

-

采用多级排气结构

-

案例:通过开放辅助浇口改善熔接线外观

-

常见误区:热流道温度设置与料筒温度不一致

-

最佳实践:

-

热流道温度应设置为材料熔融温度范围

-

使用热电偶精确控制温度

-

设计准则:

-

避免浇口过度限制导致压力骤升

-

浇口尺寸与位置需匹配材料流动特性

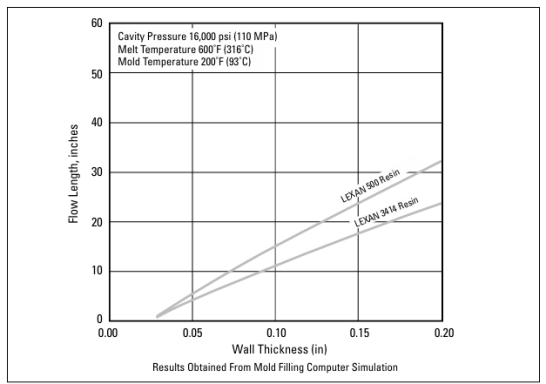

Sabic PC+玻纤材料不同厚度的圆盘流动长度

-

防止浇口过小导致喷射纹加重浮纤

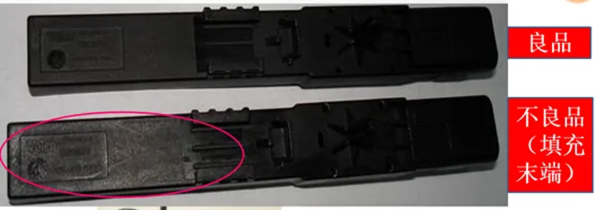

浮纤不良品图片(喷射浮纤)

四、材料因素深度剖析

-

特殊现象:尼龙材料含水量高反而可能改善表面质量

-

管控建议:

-

建立材料含水量的季节性调整机制

-

不同批次材料需进行含水量检测

-

行业教训:玻纤浸润剂质量直接影响产品外观

-

选材指南:

-

与供应商明确玻纤浸润剂规格

-

高玻纤含量(如33%)需特别关注工艺调整

-

长玻纤与短玻纤的选择需权衡物理性能与外观

五、经典案例启示录

-

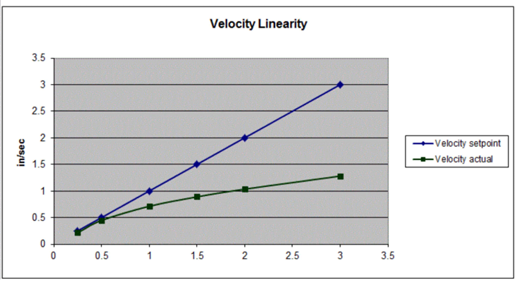

注塑机性能差异案例:同一工艺在两台机器上效果迥异,速度线性度测试揭示关键差异

-

玻纤批次问题案例:更换玻纤供应商导致大面积浮纤,问题根源在于浸润剂不匹配

-

排气优化案例:通过创造性使用"伪浇口"解决熔接线区域浮纤问题

速度线性度图表:注意线性度较差

总结:浮纤问题解决之道

-

优先原则:先解决主要矛盾(通常为工艺参数),再处理次要因素

-

系统思维:建立"工艺-模具-设备-材料"四位一体的解决方案

-

预防为主:在新模具开发阶段就考虑浮纤预防措施

-

数据驱动:建立关键参数的过程控制图表

-

持续改进:形成浮纤问题的快速响应机制和经验数据库

终极建议:浮纤问题没有"放之四海而皆准"的解决方案,必须结合具体产品、材料和设备条件,通过系统分析和实验验证,才能找到最佳平衡点。

塑库专家服务

塑库专家服务

热门文章

热门文章