在现代工业与日常生活中,机械部件的摩擦和磨损问题如同一把“双刃剑”——既消耗能源、缩短设备寿命,又可能带来恼人的噪音。如何让齿轮更顺滑、轴承更耐用、设备更安静?自润滑塑胶材料的诞生,为这一难题提供了创新解决方案。这种材料不仅继承了传统塑胶的轻质、易成型等优势,还能“自我润滑”,成为机械工程师手中的“秘密武器”。

为什么需要自润滑塑胶材料?

传统机械部件依赖外部润滑油来减少摩擦,但这种方式存在明显短板:油污易吸附灰尘、高温环境易失效、维护成本高。而自润滑塑胶材料通过内置固体润滑剂(如PTFE、石墨、二硫化钼)或独特的分子设计,让材料自身具备“润滑基因”,无需外部加油即可实现:

✅ 低摩擦系数(0.05-0.2,接近冰面滑动)

✅ 超强耐磨性(比金属轴承寿命高3-5倍)

✅ 减震降噪(噪音降低10-20分贝)

✅ 免维护(尤其适用于极端环境)

揭秘自润滑背后的科学原理

自润滑塑胶的性能奥秘,源于材料科学与摩擦学的深度结合:

1.摩擦与磨损的博弈

-

滑动磨损:当塑胶与金属表面反复摩擦时,内置润滑剂会形成一层转移膜,像“保护盾”一样隔离直接接触。

-

磨料磨损:面对粗糙表面或砂砾侵袭,高硬度纤维(如碳纤维、玻璃纤维)成为“防弹衣”,阻挡颗粒划伤。

-

磨损系数K:

◦ 实验室生死线:K值每降低0.1×10⁻¹⁰,部件寿命延长1.5倍

◦ 实战换算公式:磨损体积= K×压力×速度×时间(当PA66+30%玻纤的K=0.46,UHMWPE的K=0.05时,同等工况下寿命差9倍!)

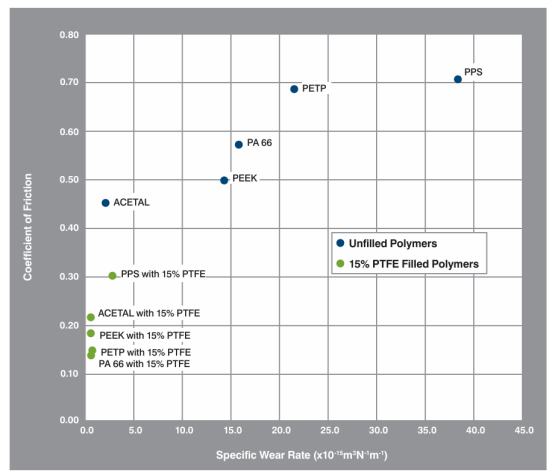

特点条件下部分材料的摩擦系数和磨损系数

-

PV极限值:

材料性能天花板:

-

王者段位:PEEK+碳纤(13 MPa·m/s,媲美航空轴承钢)

-

性价比之王:PA66+PTFE(3.3 MPa·m/s,成本仅金属的1/3)

-

极端环境专家:PI(1.8 MPa·m/s,300℃高温不失效)

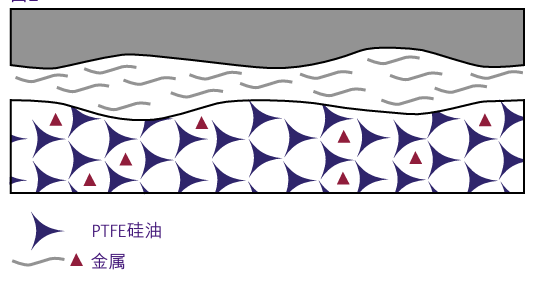

2.**润滑剂的“隐形助攻”

-

PTFE(聚四氟乙烯):0.1微米的颗粒即可在表面形成“滑冰层”,摩擦系数低至0.05。

-

二硫化钼(MoS₂):高温下依然稳定,特别适合汽车发动机部件。

-

硅油+PTFE组合:硅油快速迁移至表面,缩短磨合期,实现“开机即润滑”。

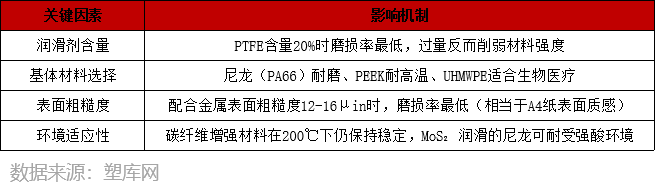

性能如何做到“稳如磐石”?

自润滑塑胶的卓越表现并非偶然,而是多重因素精密调控的结果:

从太空到人体:自润滑塑胶的跨界征服

-

机械工程:纺织机械的无声轴承、水表的免维护齿轮,寿命提升5倍以上。

应用于水表

-

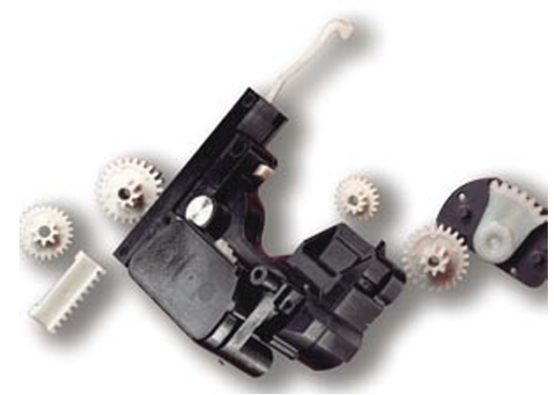

汽车工业:发动机密封垫片在120℃油污中“稳如泰山”,车门锁扣告别“吱呀”异响。

汽车门锁制动器

-

航空航天:卫星太阳能板铰链采用PEEK+PTFE材料,-180℃~260℃温差下依旧顺滑。

PEEK 增强自润滑材料最高使用温度可达260°

-

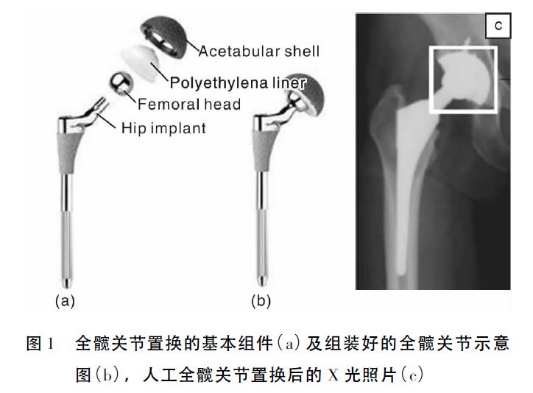

生物医疗:人工关节用UHMWPE材料,摩擦系数仅为0.02,使用寿命超20年。

超高分子量聚乙烯UHMWPE应用在人工关节

未来:向更极端场景进军

随着材料改性技术的突破,新一代自润滑塑胶正在挑战:

🔥 超高温润滑:聚苯并咪唑(PBI)可在400℃下工作,瞄准航空发动机核心部件。

🌌 太空级耐久:石墨烯增强材料抵御宇宙射线和微陨石冲击。

🩺 生物活性润滑:可降解材料用于植入式医疗器械,术后自动吸收无残留。

结语

自润滑塑胶材料,不仅让机器运转更高效、更安静,更在节能减排、成本控制上开辟了新路径。从工厂车间到浩瀚太空,从飞驰的汽车到跳动的心脏,这项“黑科技”正悄然改变世界的运转方式。未来,随着材料科学的突破,或许我们能看到更多“会自我保养”的智能材料,让机械真正实现“零摩擦”的完美境界。

塑库专家服务

塑库专家服务

热门文章

热门文章