降本增效是材料替换时每一个终端客户最关心的话题之一,所选的材料是不是最合适的?有没有被奸商忽悠做冤大头用了最贵的材料?性能是不是过剩了?国外原料商不停的卡脖子,又是涨价函又是断供、交期又长等等,不胜其烦……

其实,既要马儿跑得快,又要马儿不吃草显然是不现实的。材料替换时,首先需要了解你产品的核心性能指标是什么?哪些指标是可以放宽?哪些是可以舍弃的?材料更换后会影响到哪些指标?能不能通过设计方式去弥补?……因此,材料切换是一个综合的系统性的问题。

本文以广泛使用的PP为例,谈谈塑料代替的一些思路,供抛砖引玉之效。

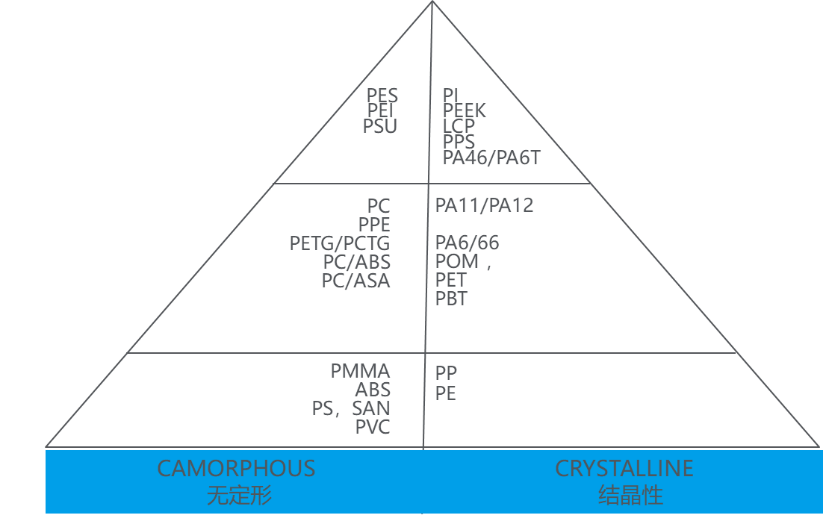

首先,先从塑料金字塔来看看不同材料的站位。PP材料属于结晶性材料,同时处在塑料金字塔的最底层,代表最广泛的用途,属于通用级别的材料,用量仅次于同门兄弟PE材料。

PP是以丙烯为单体经配位聚合制的的聚合物,是五大通用塑料PE、PP、PVC、PS、ABS之一。

PP分子结构式

PP塑料的一般特性

1. 无色、无味、五毒,未添加的PP材料复合FDA等食品级材质要求;

2. 由于PP的结晶性,本色乳白半透明,透明度比PE好;

3. 比重低至0.9,比水小几乎是最轻的塑料之一;

4. 韧性好,特别是反复抗弯折能力,俗称百折胶;

5. 耐热性比PE好,最高可以达到120°C;

6. 耐水解性好,可以高温蒸汽消毒;

7. 耐化学性特别是耐酸性很好,可以由于储存浓硫酸的容器;

8. 户外使用容易受光,紫外线等老化。

02 PP的分类

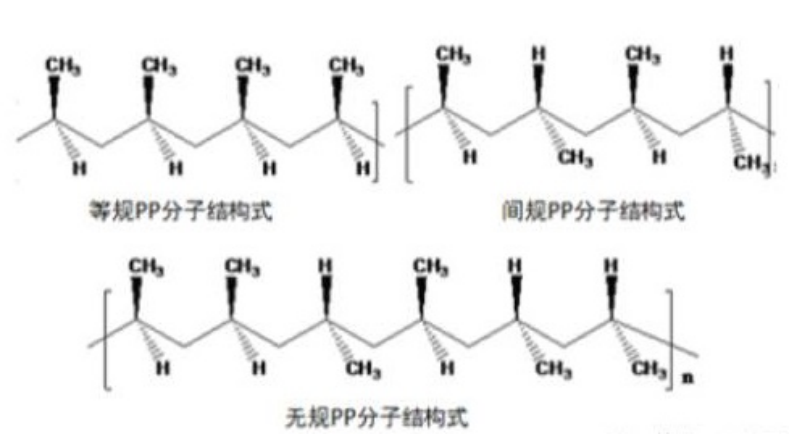

按分子链中的甲基(-CH3)的空间位置不同分为等规、间规和无规三类。

1.等规聚丙烯,英文缩写为IPP:分子中每个含甲基(-CH3)的碳原子都有相同的构型,因为结构更紧密,综合性能更高,用量最广;

2.间规聚丙烯,英文缩写为SPP:分子中含有甲基(-CH3)的碳原子分为两种不同构型且交替排列;

3.无规聚丙烯,英文缩写为APP:主链上所连甲基(-CH3)在主平面上下两方呈无规则排列。

3类PP分子结构式

03 PP的改性

PP的改性可以分为物理改性和化学改性。

1. 物理改性

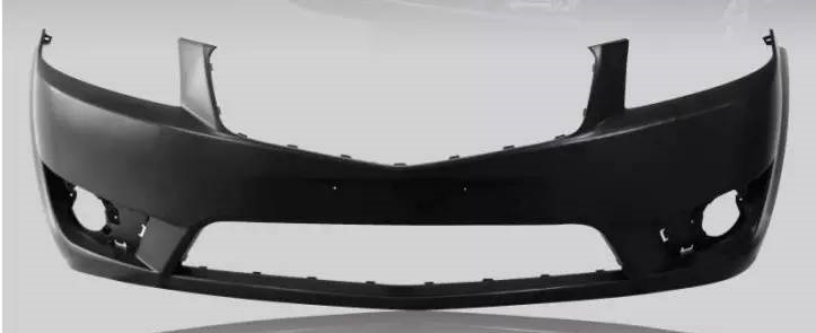

PP材料通过填充玻纤、矿物质、碳纤等可以增加PP材料的刚性和模量,减少收缩导致的材料变形,但同时材料韧性下降。通过添加抗UV剂,防老剂可以改善PP的户外使用性能,添加阻燃材料可以改善PP的阻燃性能。

PP加玻璃纤维材料用于汽车保险杠

2. 化学改性

通过在PP主链上接入其他单体如乙烯生产共聚PP材料,可以改善材料的低温性能。

共聚PP-R管材

04 PP材料替换工程塑料的案例分析

案例应用:手机包装盒

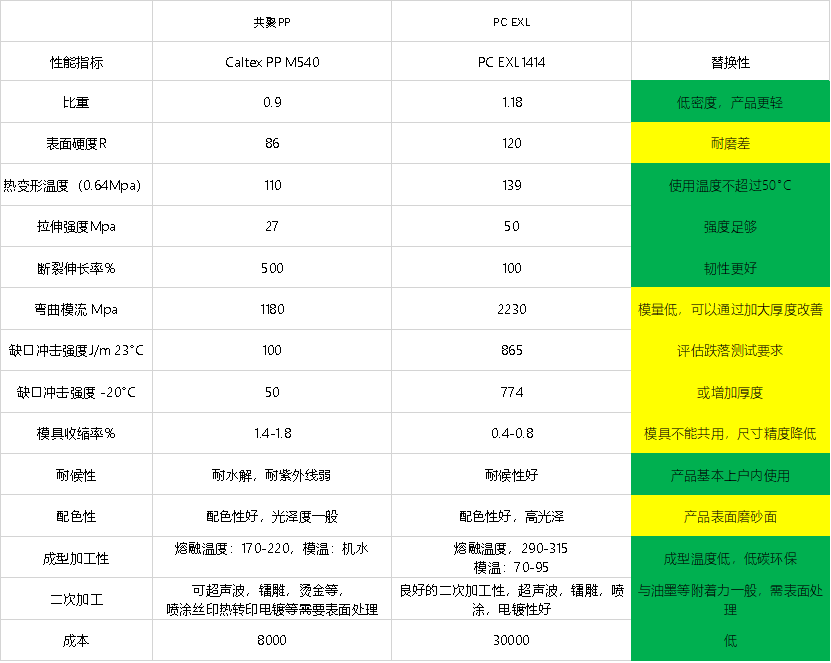

该产品为某品牌高端手机包装盒,材质为PC EXL1414(点击查看超级物性表),我们看看替换为PP材质的可行性。

从上表看到:

1. PP材料在重量、韧性、成型加工方面具备很大的优势;

2. 外观方面PP会略显抵挡,但可以通过二次加工(如喷涂、贴膜等)改进;

3. 强度方面,PP模量较低,但可以增加厚度达到同样的效果(厚度2mm加到3mm);

4. 由于收缩率不同,模具不能共用,尺寸精度对于包装产品也可以满足。

类似应用:空调、电饭煲面板、洗衣机侧板、甚至电视机后壳(防火PP)都可以考虑使用。

为了使玻璃纤维在塑料中很好地起到提高强度的作用,必须使玻璃纤维长度大于其临界长度Lo。有关资料表明,当纤维长度小于此临界长度的纤维增强塑料受到一定载荷时,纤维就会被拔出,纤维的强度就不能得到充分发挥。临界长度Lo与具体的塑料品种有关,就玻纤增强聚丙烯而言,其Lo为3.1mm。

由此表明,破坏模式主要是纤维被拔出而无法满足模块载体材料的强度要求。因此,开发应用长玻纤增强聚丙烯及其注射成型技术,就是要制备出增强玻纤长度在10mm左右的聚丙烯原料,并通过改进的注射成型工艺,保证制品中的玻纤长度在3.1mm以上。

LFT与短纤维增强热塑性复合材料相比的优点:

• 纤维长度较长,明显提高制品的力学性能;

• 比刚度和比强度高,抗冲击性能好,特别适合汽车部件的应用;

• 耐蠕变性能提高,尺寸稳定性好,部件成型精度高;

• 耐疲劳性能优良;

• 在高温和潮湿环境中的稳定性更好;

• 成型过程中纤维可以在成型模具中相对移动,纤维损伤小。

应用案例

无人机起落架

汽车前端模块

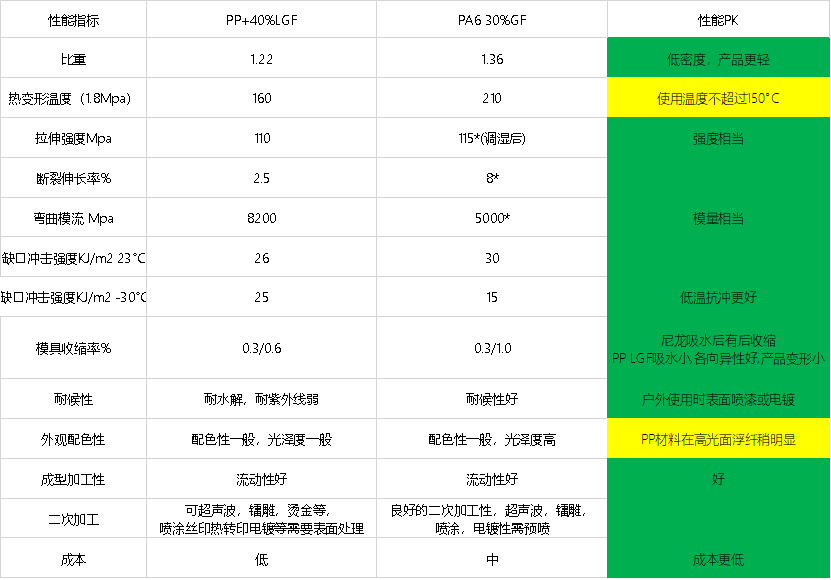

PP 长玻纤VS PA6 短玻纤性能比较

从上表看到

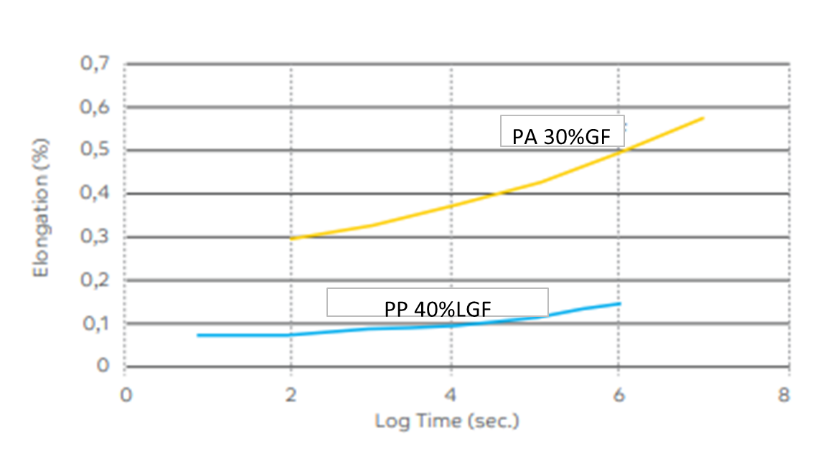

1. PP 40%LGF材料在短时机械强度方面与PA6 30% 短玻纤材料相差不大,而且在长期受力方面比PA更好;

两种材料在长时间应力作用下的蠕变

2. PP材料在重量,尺寸稳定性,成型加工方面具备更大的优势;

3. 外观光泽方面PP会略差,更高阻燃,更高温度(150°以上)等条件下PA更有优势。

塑库专家服务

塑库专家服务

热门文章

热门文章