PC / PMMA

什么是PC+PMMA复合板材?

PC / PMMA

PC/PMMA 复合板是如何成型的?

PC / PMMA

PC/PMMA复合板材的的加硬处理

目前,表面改性技术一般有三种方式:

a) 表面涂层硬度改性,既是我们宗所周知的表面硬化处理(Hardcoating)。就是在板材表面涂上一层硬度高的材料,从而提高板材表面的硬度,可涂敷的材料通常有:无机物、有机硅涂料、氟碳漆、多官能团丙烯酸酯及少量热固性树脂等。表面涂层根据结合的性质又分为物理涂层和化学涂层两种,物理涂层与板材结合只是利用薄膜与板材之间的范德华力,而化学涂层中的分子可以和板材侧链中的官能团发生交联产生结合力更加强大的化学键力,因而化学涂层的附着力较高,更牢靠。

b) 表面镀膜处理(一般采用PVD方式完成);主要是通过PVD方式在板材表面镀上金属、金属氧化物或者其他无机物。

c) 表面化学处理,主要利用激光等手段使得板材表面结构发生变化。

尽管改变塑胶板材表面硬度的方法多种多样,但在对板材进行表面加硬处理后,仍然保留塑料板材原来的光学性能等优势的话,以有机硅为主要成分,掺杂少量金属氧化物及其他助剂的表面涂层工艺是目前PMMA/PC板材的表面硬化首选工艺。

缺点:其表面易沾油污表面经硬化后非为光滑而有毛细现象,且表面印刷油膜不易附着,成品不良率也随之升高。

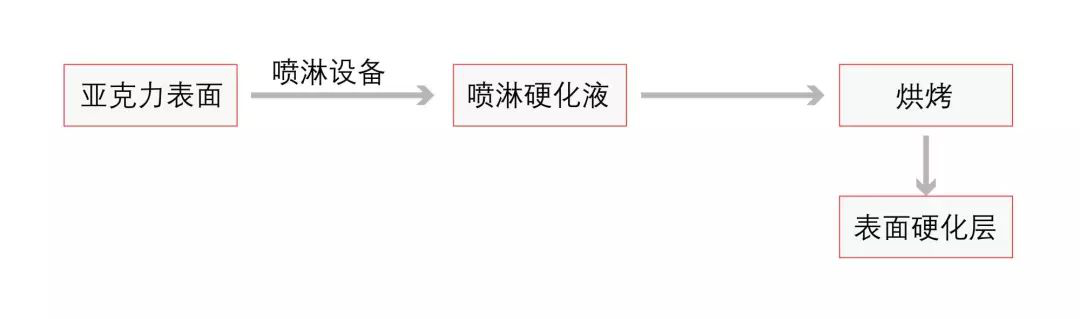

在亚克力表面通过喷淋设备喷淋硬化液,经烘烤得到表面硬化层。

工艺异常及分析

现象:露底

原因:操作方法不当;吐出量过低;局部漏喷;漆膜喷涂过薄;

解决方法:规范喷涂方法,如调整喷涂距离、扇面宽度、走枪速度等;增加吐出量;防止漏喷现象发生;增加漆膜厚度。

现象:表面流痕

原因:涂料黏度过低;吐出量(也称出漆量)过大;漆膜喷涂过厚;施工环境温度太低,空气湿度较大;喷涂方法不当;

解决方法:添加增稠剂增加涂料黏度;降低吐出量;提高生产速度,降低吐出量;提高喷漆室温度,降低喷漆室湿度;规范喷涂方法;增加空气压力。

一般不采用喷淋。原因在于:

(1) 淋涂比喷淋更节省材料,可以降低原材料带来的成本;

(2)避免空气当中的灰尘颗粒沾污;

(3)喷涂需要加很多助剂来达到很好的流平性,但是助剂会影响透光度;

(4)淋涂可以减少有机物挥发,减少对工作环境的污染。

材料方面,多采用进口的复合纳米材料。由于成本较高,所以需要降低涂层的厚度,这样单位成本对比之前不会上升太多的。原料采用进口的复合纳米材料,既能达到卓越的耐磨性,又可保持长效防指纹和疏水疏油。同时抗老化性能良好。即可替代传统的加硬工艺,又可在性能上有一个质的提升。

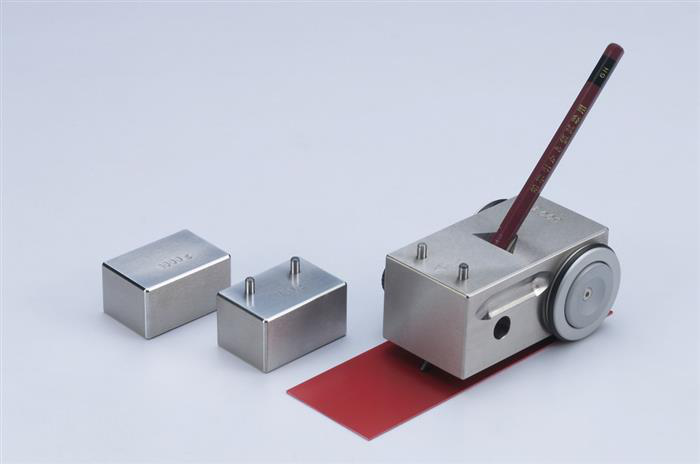

硬度测试

复合板材在经过表面加硬处理后,表面硬度可达亚克力加硬后的表面硬度(4H),又具有PC片材的韧性,能耐受更大强度的冲击。耐磨性可做到0000钢丝绒1公斤力,1cm*1cm磨头,5000次完好,基本可以符合手机等电子产品对于材质性能的要求。

但是,国内在测试表面硬度的时候,会采用中华铅笔和三菱铅笔两种方法。所以,严格按照标准进行测试,塑料硬度在2H就可以满足使用条件。如果按照6H的说法,虽然表面硬度可以达到,但是抗跌落性能很差。需要同时考虑硬度和跌落性能。

涂层性能要求

此外,和传统的加硬处理相比,现在的表面处理不仅可以提高板材的表面硬度和耐磨性,而且还可以同时做到防指纹、抗菌(涂层中含有纳米银)、保护等作用。但是,就目前的技术而言,表面处理的涂层需要同时达到一下各种性能要求是很难做到的:

-

高耐磨性;

-

高硬度;

-

初始高疏水角;

-

磨后高疏水角;

-

一定的折弯性;

-

防爆抗摔;

-

耐水、耐酸碱。

其中,疏水角的表观性能就是防指纹。疏水角越高,防指纹效果越好。在测试涂层性能时,需要同时测试初始疏水角(新处理好的)和磨后疏水角。可以用来更好的验证涂层在使用过后的保持性。但是角度并不是唯一的指标,还需要看耐磨性。如果涂层的耐磨性不好,性能很快很消失。也就是说的磨后疏水角。

PC / PMMA

目前常用的纹理制作技术

实现精密纹理的模具技术主要有4种:

钢板模具技术:用于早期的UV成型按键,2006年由日本人最先发明,但由韩国在2007年开始应用。

电铸模具技术:比钢板模具更加精细,可以做出一些CD纹路的线条。

PR (Photo Resist) 模具技术:通过曝光显影方式可以做出微米级别的光栅纹理。

机械模具技术:不仅线条更精细,而且可以将多种效果叠加在一起,实现多重叠加的特殊外观效果。

目前,钢板模具和电铸模具这两种工艺很难做出比较精细化的纹理,基本已经淘汰。而机械模具技术目前国内还无法进行制作,所以当下国内最常用的是RP模具技术,也就是我们经常提及的UV纹理转印。

PC / PMMA

复合板材纹理制作工艺

在玻璃上实现纹理设计目前有两种方法:

GMD:无菲林片,玻璃上面直接做UV转印/拉丝。

GMF:OCA菲林<防爆膜>上面做UV转印/拉丝。

复合板材纹理制作和玻璃纹理制作大致相同。目前常用的工艺方法就是通过UV转印,将模具上的微纳米结构纹理通过UV方式直接转印到复合板材上,实现纹理设计的光学效果。

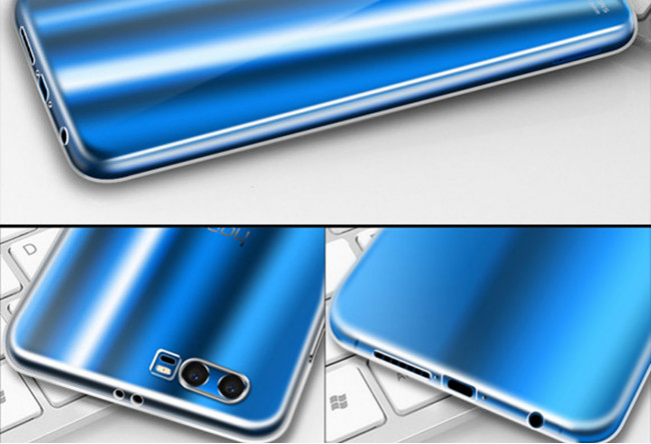

综上所述,我们看到PMMA/PC复合板具有这样的优势:

1)通过纹理设计和3D高压成型可以实现3D玻璃效果,成本低,同时具有塑料的抗摔性,也是目前对3D玻璃后盖最有实力的竞争者。

2)PMMA/PC复合板材,符合无线充电无屏蔽的需要。PMMA提供较高的硬度和耐候性,PC抗冲性能和成型性能好,两种材料共挤后大大拓展了电池盖板的新应用。

3)PMMA/PC复合板材经过表面处理,成品硬度能达到4H/1000G,耐磨性#0000钢丝绒1KG负重,5000次来回,满足手机后盖的测试要求。其实,总结来说就是低成本、高颜值、易加工。毕竟塑胶材质采用IMD/IML工艺还是必将成熟的,而PC也是电子产品领域主要的应用材料。

PC / PMMA

5G手机外壳为何要运用

PMMA/PC复合板?

玻璃材质:3D玻璃或者2.5D玻璃,装饰工艺有Deco-film方案,也有喷涂方案;

塑料方案:有复合板材方案,IML/IMT方案。

陶瓷方案:有unibody背盖中框一体陶瓷,也有只是陶瓷背盖。

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章