在注塑成型过程中,顶针印是一个常见且令人头疼的问题。它主要表现为制品外观上的顶白、顶凸或不同光泽的暗痕,不仅影响产品美观,还可能对产品功能和使用性能造成不良后果。本文将深入剖析顶针印的产生原因,并提供切实可行的解决方法。

一、什么是顶针印?

顶针印是注塑件表面由于顶出系统作用所形成的缺陷,通常表现为局部发白、凸起或光泽差异。这类缺陷往往与斜顶印、滑块印以及厚薄印密切相关,都属于应力痕的范畴,只是应力产生的机理有所不同。

在实际生产中,顶针印容易与顶出痕迹或缩痕混淆,但其根本成因更多与模具结构、工艺参数及材料性质相关。

图1 顶针造成的穿透纹

二、顶针印故障原因分析

1、注塑工艺问题

保压压力过高:过高的保压压力会导致模具部件变形。较高的型腔压力可能使顶针、斜顶杆甚至顶针板发生变形,建议尝试降低二段压力,观察其对顶针印的影响。

模具温度不均:模具温度不均匀会导致制品表面光泽度不同,冷却不充分会引起差异收缩,进而产生顶针印。务必确保模具表面温度均匀,可使用高温计进行实际温度检测,而非仅依赖模温机的设定值。

2、模具问题

部件变形:这是顶针印最常见的原因。顶针、斜顶杆、型芯和顶针板等部件在注塑压力下发生变形,压力下降后回弹挤压塑料,形成顶针印。

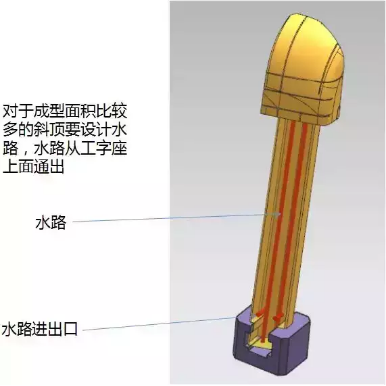

冷却不均:为了减少差异收缩,必须确保模具各部位冷却均匀。对于斜顶等模具部件,可考虑使用铜合金等导热性更好的材料,并为其设置冷却水路。

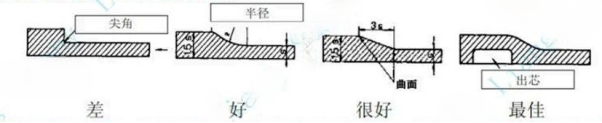

壁厚变化:制品壁厚变化会导致塑料填充和冷却速度不同,引起差异收缩。设计时应尽量保持公称壁厚一致,厚壁区域应掏空处理,必须变化时采用渐变过渡。

不同厚薄位过度

3、注塑机与材料问题

注塑机性能不稳定也可能导致顶针印的产生。材料方面,黏度变化是主要影响因素,无论是由于进料差异还是含水量变化,都会引起型腔压力变化,从而导致顶针印问题。

三、顶针印解决方案大全

1、工艺调整方案

-

降低保压压力:特别是二段压力,观察对顶针印的改善效果

-

优化模具温度:确保模具表面温度均匀,避免局部过热

-

调整注射速度:适当降低注射速度,减少内应力产生

2、模具改进方案

-

增强支撑结构:对顶针、斜顶等部件增加支撑平台,减少变形

-

优化冷却系统:确保模具各部位冷却均匀,热点区域增加冷却水路

-

合理设计顶出系统:使用足够的顶针板限位按钮,限制顶针板变形

-

壁厚优化设计:保持公称壁厚一致,厚壁区域做掏空处理

3、材料与设备选择

-

稳定材料性能:确保材料黏度稳定,控制含水量

-

验证设备性能:定期检查注塑机性能,确保稳定运行

实战案例分享

某填充聚丙烯制品在所有斜顶特征处出现明显顶针印。最初的故障排查认为斜顶温度是问题的根源。然而,有两个迹象表明部件温度并非顶针印的根本原因。第一,在模具完全冷却的情况下,第一次注塑就出现了缺陷,并且没有恶化;第二,改变模具温度没有效果。

原因:顶块热膨胀造成底部悬空,与顶块底部没配到位造成悬空,使注塑成型于保压时顶块下 沉,肉厚变化一次压与二次压间密度差异,反映在产品表面就是斜顶印。

解决方案是斜顶根部红丹检查,达到100%红丹效果,确保斜顶正确定位。

总结

顶针印问题的解决需要系统思维,从模具设计、工艺参数到材料选择进行全面排查。通过本文介绍的方法,您应该能够快速识别顶针印的产生原因并采取相应措施。记住,预防胜于治疗,在模具设计阶段就考虑这些因素,将大大降低生产中出现顶针印的概率。

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章