实际车用塑料占比越来越大一直是个热门话题,在消费者的认知中,钢总比塑料好,铝总比钢好。但是在行业人的眼中,“塑代钢”这是必然的发展趋势,而且性能大大超越钢和铝。

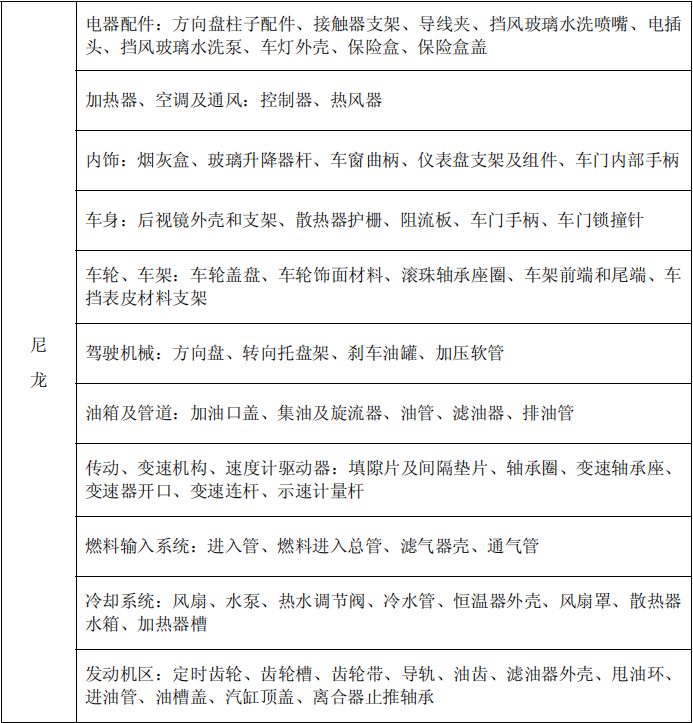

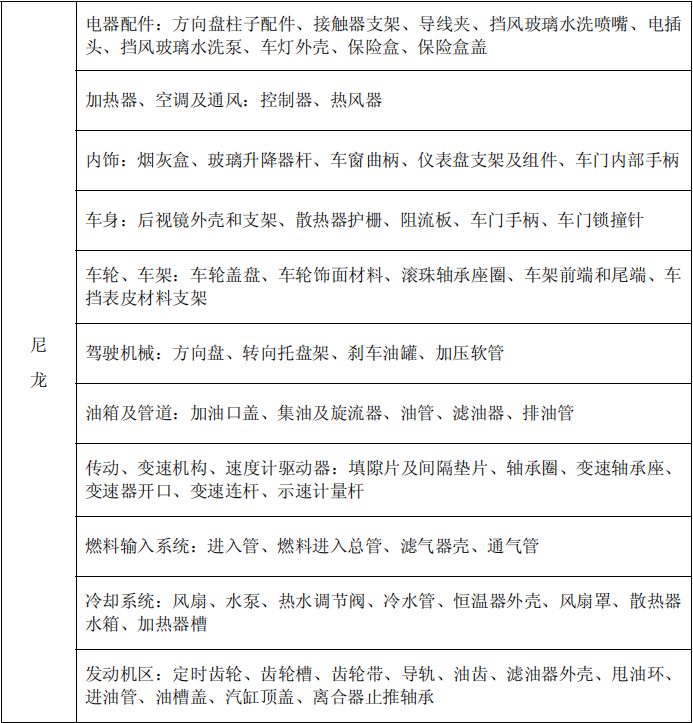

汽车中的零部件是尼龙产品应用的重要和快速发展的领域,尼龙具有非常好的综合性能,容易成型且密度低,因此在模具开发和组装上得到了很好的应用;另外其隔热性能和绝缘性能良好,使得尼龙的设计范围广范。

尼龙中尼龙6和尼龙66用量占绝对首位,占总量90%以上,在汽车上应用也如此。

尼龙 6 和尼龙 6 的主要应用领域

尼龙 6 和尼龙 6 的主要应用领域

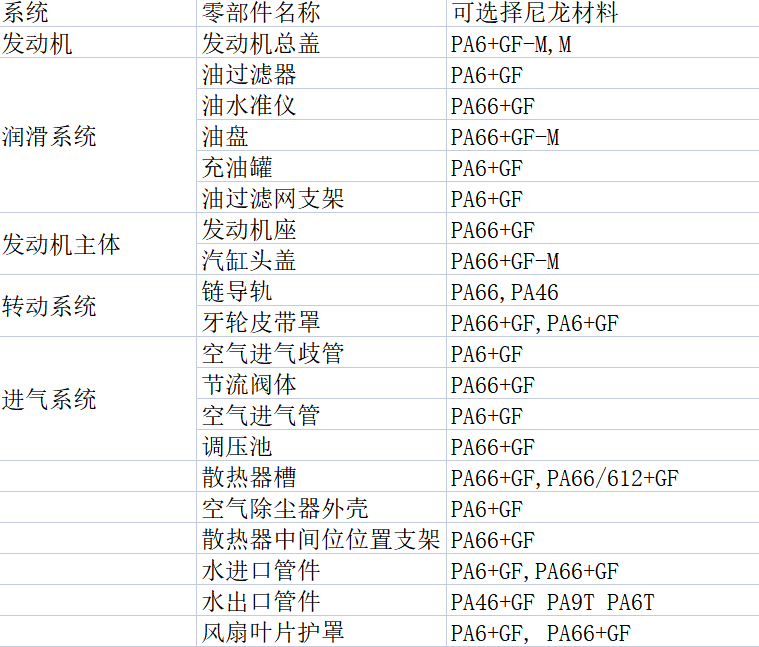

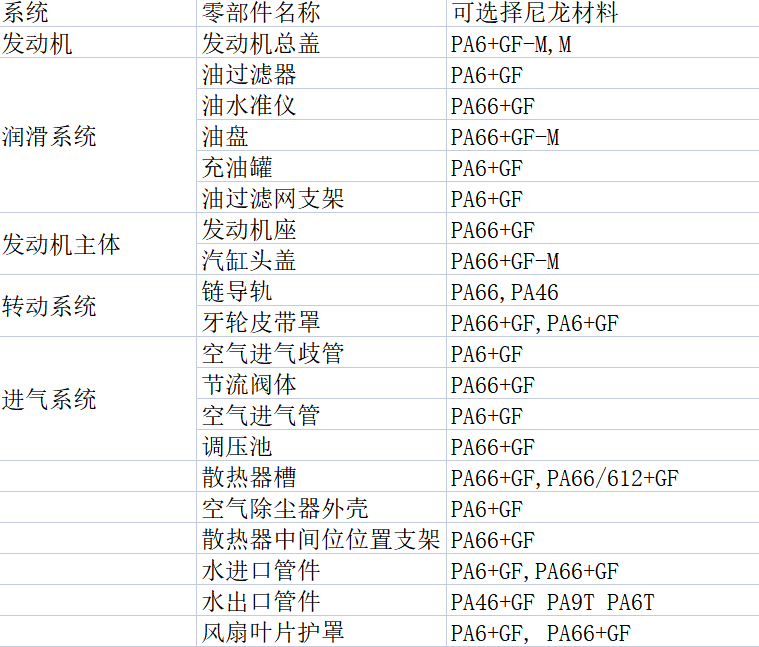

汽车发动机区内部的部件需要经受长期的冷热环境的影响,通常的标准是零部件需要耐受-40~150℃的温度,这样的标准才能满足一年四季冷热交替的使用环境;另外发动机区的零部件还需要能耐受融雪剂氯化钙、长效防冻液、各种油品及飞沙石的冲击。

汽车发动机区零部件采用尼龙材料

油过滤器是通过在油管上所安装的过滤网来实现浸在油盘内吸出的油分配到发动机中各组成部分中去时过滤掉油渣和异物的零部件,在没用尼龙替代金属之前,油过滤功能是通过在钢管和法兰之间安装的过滤网来实现的;在用玻纤增强尼龙材料代替金属后,在设计上将原方案中钢管的上部和中间部分分别用尼龙6+10%玻纤改性塑料注塑成型,将金属过滤网和中间部分熔接为一体。油过滤器使用尼龙6+10%玻纤改性材料注塑后可将空气混入率降低10到30个百分点,总体成本可降低百分之五十,部件总重量可降低 70%。

为实现车辆使用过程中降噪和提高乘坐舒适性的目的,在发动机上采用有屏蔽噪音功能的玻纤增强尼龙材料制成的盖板,其整体部件为玻纤增强尼龙材料制成,内面复合有隔音材料,随着汽车市场竞争的日益激烈,人们对车型可选择范围的不断扩大,对车型舒适性要求的不断提高,越来越多的厂家在越来越多的车型的装配该零部件。其可以大幅度屏蔽发动机尤其是燃油直喷发动机的声音,并且也提高了机舱的外观性,使得机舱看起来更为整洁。

发动机盖要求材料具有:高强度和韧性,低翘曲,表观质量高,高流动性、容易进行快速加工。

散热器在汽车中是使发动机温度从高温降到低温的冷却装置。该零部件由风扇、上槽、下槽、中间支架、中间部分等部件所组成,中间支架、上槽、下槽、风扇叶片和叶片保护罩为尼龙6+玻纤或尼龙66+玻纤材料制成。

发动机长效冷却液进口位置的连接管件为进水口管件,这部分对耐温要求不高,不超过130°的耐温要求,用尼龙6+玻纤增强或尼龙66+玻纤增强材料都可以。但发动机长效冷却液出口位置的排水口管件则对耐温的要求较高,需要耐230℃的高温,需选择耐温增强材料,如PA46+玻纤等。

汽缸头盖是尼龙材料在汽车上应用较为广泛的零部件之一,仅次于进气歧管的应用。目前该应用已经在所有品牌厂商处获得了车型上的应用。至2012年,全球生产汽车发动机的90%均装配该产品,已经成为发动机的标配零部件。装配该产品主要的目的就是降噪,该部件是发动机区做降噪处理的第一个关键零部件。该产品使用尼龙66+玻纤和矿物改性材料。

提高燃烧效率和降低重量是目前汽车OEM及其供应商面临的主要挑战。目前市场的方向是集成功能并用塑料代替铝合金及钢材。进气歧管主要使用尼龙6+玻纤改性材料生产,为尼龙材料应用最大的零部件,现在所有汽车厂商都采用尼龙制造的进气歧管,2012年全球该应用消耗玻纤改性尼龙6约为8万吨。改性尼龙材料制成的进气歧管具有轻质化、较低的成本、歧管表面光滑、隔热效果非常好、可提高发动机性能、降低噪音、生产设备投资低、利于环境保护等优点。

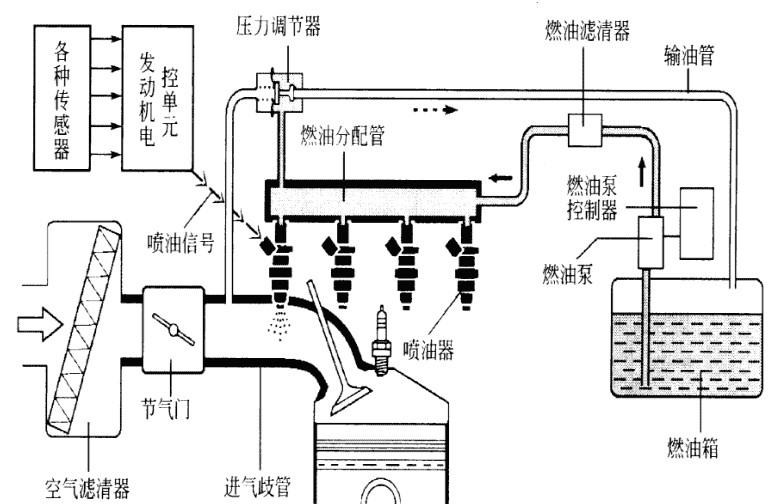

汽车燃油系统由燃油储存系统(燃料箱及其相应附属的配件)、燃油注入系统、燃油供给的管路系统构成回路,燃油供给管路燃油箱内挥发的燃油气体加上供油时的挥发气体,使用滤毒罐来吸附,滤毒罐中吸附的可挥发气体在发动机工作时,随进气系统送入发动机,2000年以前采用的主流回路方式是回流到燃油箱,因为那时燃油系统回路零部件是由金属制成的。

自从1996年开始使用塑料来生产燃油系统零部件后,到2000年已经成为主流的方式。由于塑料质量较轻、可以满足汽车轻量化的要求,并且还可以降低成本,加上塑料本身的耐腐性能优异,大大提高了零部件的防腐蚀性能,模塑成型可提高部件的易组装性能,另外经特殊配方改性的塑料其使用安全性,耐燃料渗透性、耐冲击性均非常优异,也可以根据要求做成抗静电配方。

汽车的燃料注入口处的盖子为燃料盖,该零部件要求材料的耐冲击性要好,在日常开关及落下时不容易损坏。还要该零部件的密封性要好,这跟密封垫圈的密封性和材料本身的柔韧性都有关系,目前主流的结构设计是燃料盖上部采用增韧改性的尼龙6或者尼龙66来制造,中间部分使用耐油性能优秀的尼龙11或者尼龙12来制作,但为降低成本使用聚甲醛(POM)也基本可以满足要求,但燃料挥发透过率比使用尼龙11或尼龙12的设计要高20%左右。

为了在汽车倒转的时候和燃油箱中燃油充满的时候防止燃油不泄露而安装的阀门成为燃料截止阀。由于在燃料截止阀安装后需要进行防腐涂层涂装后的100℃烘烤处理,因此制成该零部件材料必须要耐130℃的温度,目前制作该零部件较多的材料是玻纤增强的改性尼龙6材料,目前主流车型的约70%使用尼龙6改性材料生产的阀体,另外10%左右使用尼龙66材料所生产用于一些较为高端的车型,剩下20%的车型使用成为较低一些的玻纤增强的PBT来生产。

为了在车型设计上实现轻量化和流线化,目前塑料燃料箱PFT已经在全球普及使用,其优点是相对于金属燃料箱可以降低30%左右的重量,由于塑料模塑成型可做更复杂、更灵活的形状以打破之前放置场所固定形状设计的束缚,使得车型外观的设计大大减少考虑油箱的位置和大小的因素,从而使得汽车车型的外观越来越多变和多样化。

上世纪70年代丰田汽车公司在出口到欧洲的车型上使用了单层的HDPE油箱,为燃料箱塑料化的发展做出了实际性的工作,自此全球各大汽车厂商均在很短的时间内开发了自己的塑料燃料箱并装配到各自的车型上,随着对燃料排放要求的越来越严格,近年来单层油箱的渗透率已无法达到各国的要求,因此2000年后开始出现阻隔性更高的多层燃料箱。

多层燃料箱的设计采用不同树脂不同功能层组合在一汽的理念,使得在满足渗透率要求的情况下成本最低化。由于尼龙6材料具有优良的耐燃油透过性,因此通常作为阻隔层应用到多层燃料箱中。

燃油管之前的设计方案是使用环氧氯丙烷橡胶(ECO)和NBR/PVC于钢管的组合,其要求必须要耐燃料的侵蚀、阻隔性好满足各国对透过率的要求,并且耐零下40℃至80℃的温度,抗疲劳性好,柔韧性和耐候性均要非常好。

在汽车降低成本、降低能耗的趋势下,上世纪90年代中期开始出现组装成本更低的并且满足上述条件的塑料管解决方案,该塑料管是使用尼龙11材料制成的单层管,尼龙11是法国阿珂玛公司全球独家供应的产品,随着全球汽车产量的逐年增长尼龙11材料已无法满足需要,因此尼龙12、尼龙1010、尼龙 1012、尼龙612、尼龙1212等产品相继研发出来并产业化用于生产单层油管。

伴随着对燃料挥发物排放要求的日益严格,多层燃油管解决方案成为目前各大材料供应商和管路生产企业研发投入的重点。最典型的多层管是尼龙12(外层)/ETFE,粘接层(乙烯-四氟乙烯共聚物)/导电改性 ETFE。

近些年为了在油管安装时更为方便,开发了快速接头来配套尼龙燃油管的单触式接头设计,其优点是可以避免安装维护时对管路长度的尺寸的影响,在更换时只需更换相应位置的管子即可而不需要整个管子全部替换,由于该零部件对材料耐油性和尺寸稳定性要求比较高,因此使用尼龙12制成的快速接头得到了应用上的普及。

燃料导轨是目前采用的多点电喷方式和电子控制燃料喷射装置的主要构成部件,为发动机各汽缸分配供给燃料的管状零件,对材料的要求主要是需要耐油、耐热、隔温、密封性好,耐压力、抗冲击性好,目前主要使用玻纤增强尼龙66来生产。

滤毒罐为燃料气体吸附装置,吸附从燃料箱内由燃料挥发出来的气体,通常是由活性炭、尼龙无纺布过滤器和尼龙66制成的盖子组成。由于汽油发动机使用的是挥发性很高的汽油,而在环境保护中有严格要求汽油挥发气体的标准,因此在装配有汽油发动机的汽车内设计使用滤毒罐,其工作原理是滤毒罐吸附挥发出来的汽油气体,当发动机开始工作的时候利用进气歧管的负压可将空气导入到滤毒罐中,并将被活性炭所吸附的挥发气体送入进气系统。该部件需要耐冲击、耐热、耐振动,目前使用增韧改性的尼龙6或尼龙66来生产。

燃料喷射器是一种将燃料从气缸盖附近的入口定时喷射的电子控制式的喷射装置,制成主体部分的材料是玻纤改性增强的尼龙66,燃料喷射器的工作原理是从电子控制系统得到指令后通过连接内部的电磁铁转动来控制喷射燃料的最佳数量。其中电磁铁的线圈骨架需要使用到耐热玻纤增强的尼龙产品,这种尼龙产品通常是尼龙6T、尼龙9T、尼龙46。

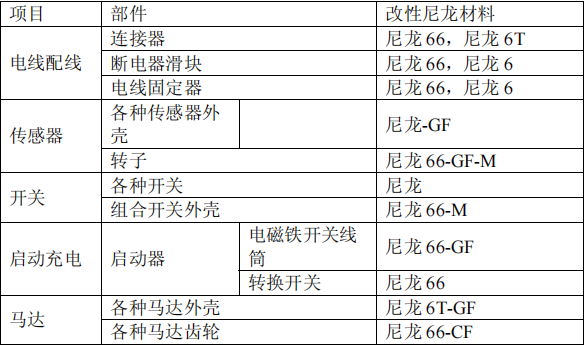

由于尼龙材料在各种物性指标和加工成型性能方面满足汽车电器电子零部件的要求,具体满足耐热性、耐老化、耐湿性、耐腐蚀、可操作性强,可降低系统重量从而降低成本。

在汽车的各个系统中,对于耐久性和可靠性的要求最高的是驱动和底盘系统的零部件。这两个系统的零部件要求材料具有极高的性能,尤其是在一些滑到和摩擦的零部件中表现的尤为普遍。尼龙材料由于其韧性优异,耐磨性能突出并且具有较好的耐腐蚀、耐温以及抗蠕变性能,并且生产工艺成熟、价格低廉,成为驱动和底盘系统中零部件的首先制成材料。例如:在动力传动装置系统中,变速控制杆罩上的应用,其可以使用玻纤增强改性尼龙6和玻纤增强改性尼龙66。底盘悬挂系统的稳定器杆连动杆普遍使用玻纤耐磨改性尼龙6和玻纤耐磨改性尼龙66。在发动机中普遍采用使用尼龙6或尼龙66制成的正时链条导轨。

在安全系统中,现目前使用玻纤增韧改性尼龙 6 来生产安全气囊支架,其优点是具有优异的韧性,耐温,以确保安全系统的实时有效性。安全气袋的作用是在数毫秒内反应以避免司机和乘客撞击在硬表面上。为使安全气袋能正常发挥功能,壳体材料必须满足最严格的机械性能和热性能,而且必须具有一定时期内的稳定性。

近些年随着涡轮增压技术的成熟和批量装配市场化车型,对涡轮增压器到中冷器之间连接的进气管路的塑料化研发一直是各主机厂和其配套OEM厂大力投入的地方。硬质管路部分采用20%玻纤增强尼龙66注塑后焊接成型,其相应的连接卡箍材料35%玻纤增强的尼龙6来生产,高温段与胶管配套的接头使用30%玻纤增强的尼龙66来制作。

版权与免责声明: 凡本网注明"来源:塑库网”的所有作品,均为深圳市蜜蜂塑化科技有限公司-塑库网合法拥有版权或有权使用的作品,未经本网授权不得转载、摘编或利用其它方式使用上述作品。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:塑库网www.plasdata.com" 。违反上述声明者,本网将追究其相关法律责任。

本网转载并注明自其它来源(非塑库网www.plasdata.com)的作品,目的在于传递更多信息,并不代表本网赞同其观点或和对其真实性负责,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品第一来源,负版权等法律责任。

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章