随着电动汽车的普及,越来越多与电池和混合动力系统相关的新型材料被研发出来。本文将为您介绍这些新型材料。

塑料和复合材料已成为电动汽车设计的核心要素,在轻量化、热安全性、电气性能、循环设计以及电池技术等方面展现出显著优势。传统传动系统依赖能够承受较高温度的材料,如PA6(聚己内酰胺)、PA66(聚己二酰己二胺)、PA12(聚十二内酰胺)或PPA(聚对苯二甲酰胺);而电动汽车平台对热性能的要求相比燃油车大大降低,这就要求开发更具成本效益的专用材料,这类材料需在保持性能的同时简化加工工艺、减轻零件重量并降低成本。尽管如此,在苛刻应用场景中,基于工程热塑性塑料的材料仍不可或缺。

Part 1

适配高达800伏甚至更高的工作电压

茂康(Mocom)研发的材料具备满足上述所需的耐热性、电气性能、机械强度和耐化学腐蚀性。该公司表示,其高性能 Altech NXT PP 材料填补了PA与标准PP之间的空白,能在众多应用场景中实现减重,同时不牺牲性能。与此同时,其Tedur PPS等高性能材料凭借出色的尺寸稳定性和抗蠕变性,在阀门等高强度需求应用中依然不可或缺。近期,摩康进一步拓展了Tedur产品系列,新增高抗冲玻纤增强牌号,可作为玻纤增强PPA的替代品。

该公司表示,连接器与管道系统也在持续升级。据介绍,传统采用PA66 GF材料的快速连接器现可由Altech NXT PP替代——这种材料兼具优良可回收性、更低密度以及适用于双色注塑成型的特点。冷却水管同样适用这一替代方案。摩康宣称其致力于提供系列可行替代方案,例如柔性Alfater XL TPV管线,该材料可作为EPDM橡胶的可回收替代品,且具有更低的温室气体排放量。

恩骅力(Envalior)专为电动出行应用打造前沿材料,多款专为满足汽车制造商不断变化的需求的创新产品将于K 2025上展出。恩骅力细分市场创新与先进开发总监Tim Arping表示:“随着电动汽车续航里程延长、充电时间缩短,如今的电动汽车必须适配高达800伏甚至更高的工作电压。这对电传动系统所用材料提出了更高要求,意味着这些材料在电气性能和耐漏电起痕性方面必须达到更严苛的标准。恩骅力的研发团队聚焦于为未来电动出行开发优化解决方案,我们采用全面的材料研发方法,充分考量整个系统的需求。”

随着续航里程的增加,如今电动汽车必须要适配更高的工作电压。来源:恩骅力

该公司的材料在满足特定应用需求的同时,还能确保大批量生产的加工效率。Arping进一步指出:“以高压连接器所用材料为例,该材料不仅需具备优异且稳定的电气性能、良好的尺寸稳定性和安全的阻燃性,还必须能防止电化学腐蚀、避免离子迁移,并拥有出色的机械性能,以确保在车辆全生命周期内耐受热循环及其它老化影响。通过与全球汽车制造商及其主要供应商合作,我们调整了自身的研发和生产能力,以最大限度提升创新效率、材料质量和客户价值。”

恩骅力表示,其耐漏电起痕、抗水解且耐热的材料即便在工作电压升高、部件爬电距离可能进一步缩短的情况下,仍能保持卓越的安全性能和可靠性。这使得部件能够适配日益复杂的系统架构,支持更高的集成密度,从而实现更小、更轻且更具可持续性的产品设计。

Part 2

强度与耐受性

恩骅力近期在电动出行领域的研发成果包括:用于打造耐用电传动系统部件的Xytron PPS系列牌号、适用于高压连接器的新型Pocan PBT牌号、具有高漏电起痕指数(CTI)的电动出行专用PocanE系列产品线,以及用于高速轴承的Stanyl PA46。该公司新推出的材料Pocan BFN4221Z,采用20%短玻璃纤维增强,其断裂伸长率高达2.9%(ISO527-1、-2标准),夏比冲击强度达到45kJ/m²(ISO179/1eU标准)。恩骅力称,采用这种新型材料制成的部件抗开裂性更强,且材料尤其耐热冲击,非常适合用于包覆成型那些需承受急剧温度变化的金属部件。此外,该材料的耐漏电起痕性显著提升,根据IEC60112标准测试,其漏电起痕指数(CTI)稳定保持在600(IEC60112标准)。

为了满足不断变化的法规要求,确保主动合规并降低监管风险,恩骅力还提供了一系列不含PFAS(全氟和多氟烷基物质)的阻燃剂。同时,公司为混合动力汽车、氢动力汽车和纯电动汽车提供特定解决方案,并依托稳定的供应链和本地化改性复合生产能力,保障材料的持续稳定供应。

去年10月,在底特律举办的北美电池展(Battery Show North America)上,塞拉尼斯(Celanese)重点展示了其在电动汽车领域的最新工程材料解决方案,聚焦安全性、效率和可持续性。展出的Zytel HTN FR53G50NH高温聚酰胺材料专为电池模组端板和其它结构部件设计,具有卓越的刚度,能减少翘曲,改善NVH(噪声、振动与声振粗糙度)性能,同时在高温高湿环境下仍能保持抗拉强度。

另一款Zytel PA 80G43EF导电友好型聚酰胺材料,具有出色的抗应力开裂性,专为汽车电气电子包覆成型应用设计,如变速箱控制单元、连接器和传感器。该材料无需重新开模即可替代热固性环氧树脂,是一种高效且经济的解决方案。此外,该系列产品还包括多种电性能良好的牌号,与标准无机稳定牌号相比,这些牌号具有更高的体积电阻率和介电强度。

今年初在EMEA地区(欧洲、中东、非洲)推出、现已在北美市场上市的Fortron PPS 1140L4聚苯硫醚材料,专为耐受高温和抗水解特性而设计。它支持更薄的壁厚设计,有助于制造更紧凑、高效的部件,且可直接替代其它PPS材料。

Part 3

连接器

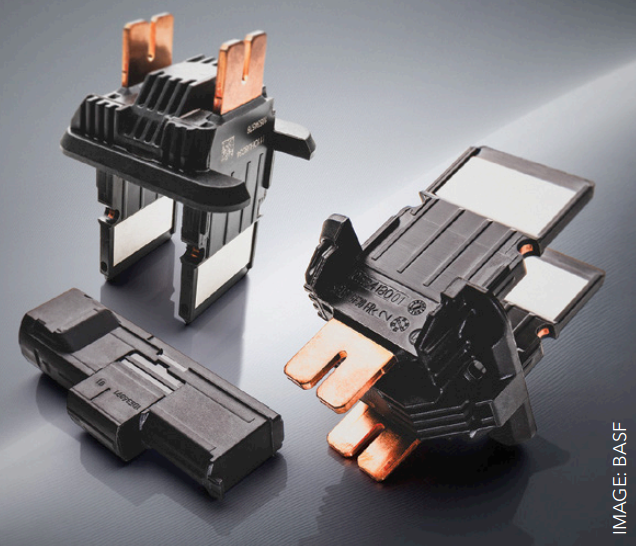

巴斯夫通过推出Ultramid Advanced N3U42G6产品进一步完善其PPA产品系列。这款无卤阻燃聚酰胺9T材料能最大限度减少电子电气(E&E)部件中金属触点的电腐蚀。这种PPA材料提升了逆变器、直流-直流转换器和电池内高压连接器的安全性和耐用性。凭借在宽温度范围内的高强度和高刚度,兼具卓越的耐化学腐蚀性以及尺寸稳定性,这个新牌号能满足日益增长的对湿热环境下无卤电气电子元件的行业需求,增强薄壁高压连接器的坚固性与可靠性。该材料提供本色和预着色两种版本,例如具有优异色彩稳定性的电动出行标准橙色(RAL2003色号)。

巴斯夫的UltramidAdvancedN3U42G6材料可实现部件小型化,节省安装空间。来源:巴斯夫

汽车供应商科世达公司(Kostal Kontakt Systeme)在其用于大电流模组的高压连接器KS22 Class4产品的多个部件中使用了Ultramid Advanced N3U42G6材料。该材料不仅能实现部件小型化、节省安装空间,还具有远超脂肪族聚酰胺的极高电气绝缘性能(尤其在高温环境下),同时其高断裂伸长率有效避免了应力发白现象。由于该材料不含卤素,可防止暴露在湿热环境中的精密电气部件发生接触腐蚀及后续故障,从而延长电气电子元件的使用寿命。这款PPA材料达到UL94V-0级(0.25毫米厚度)阻燃标准,且凭借其低吸湿性和265°C的高热变形温度,特别适合采用表面贴装技术(SMT)进行后加工的连接器。

巴斯夫工程塑料技术开发部门的Volker Zeiher表示:“我们这款新型无卤牌号产品,既保留了我们‘明星材料’Ultramid Advanced N系列的卓越性能,又在着色性、颜色长效稳定性和抗腐蚀效果方面实现了提升。通过这款优化的PA9T材料,客户可依托巴斯夫经行业验证的阻燃专业技术与电子制造材料知识,开发出具有创新性的顶尖电气电子元件。Ultramid Advanced N3U42G6是巴斯夫为电气电子行业量身定制的阻燃PPA产品组合的组成部分,该系列产品持续推动消费电子、汽车电池系统及电驱系统领域关键部件的技术发展。"

今年早些时候,世索科公司推出了其最新创新产品Amodel PPA HFFR-4133 OR。这是一种PPA材料,其鲜明的橙色调与业界日益重视电动汽车关键部件安全性和可视性的趋势相契合。该材料即使在长期热暴露条件下仍能保持鲜艳色泽,确保符合ISO6469-3、IEC60664及相关UL标准等行业规范。

世索科交通市场营销负责人DeedeeSmith表示:“我们的这项最新创新不仅提升了安全性,还为客户提供了预着色橙色树脂,无需在注塑过程中进行着色,从而简化了制造流程。”

Amodel PPA HFFR-4133 OR材料已获得V0级阻燃认证,这使其成为高压汽车应用的理想选择。该产品现已纳入Syensqo电池解决方案组合,该组合包括:为需要热失控保护的部件开发的Xencor LFT XTreme PPA LGF-1045 ECHO BP材料,以及专为高压熔断器开发的Amodel PPA AE-8945 HFFR材料。

世索科的Ajedium聚醚醚酮(PEEK)槽衬以及KetaSpire PEEK电磁线绝缘材料,已被马威动力传动系统(Mavel Powertrain)选中,用于为某高端跑车制造商打造高压电机。这两种材料的组合可提升电机效率,支持800伏以上的工作电压,并使电机设计可容纳更多铜材,从而提高电气输出和热管理性能。

除上述应用外,世索科还通过多种材料方案推动电机技术进步:采用Amodel PPA和Ryton PPS材料制造汇流排与连接器,以及用Xencor PPA LFT长纤维增强材料生产槽楔部件。

电动汽车的轻量化设计使其更易受到振动影响,为此行业开发出多种专用改性复合材料,可有效降低或消除噪音、振动与声振粗糙度(NVH)现象。

Tisan Engineering Plastics公司表示,其通过定制热塑性材料支持行业应对这些挑战——这些材料能为电动汽车部件赋予高强度、优异性能、轻量化、阻燃性、更高效率,并降低成本。在其Tislamid聚酰胺改性材料产品组合中,Tislamid PA66(含30%玻纤、具备耐水解性和热稳定性、增强阻燃性能)便是电池固定装置的典型应用方案。根据UL标准测试,该材料不仅达到V-0级(0.8毫米厚度下)阻燃认证,具备更高的机械强度和卓越的阻燃性,同时还达到最高等级的灼热丝起燃指数(GWFI=960°C)。

此外,由于电动汽车需在极为恶劣的环境中使用,人们期望聚合物改性复合材料具备抗恶劣环境的能力。对于电子控制单元(ECU)、动力控制单元(PCU)和传感器等电气部件或高压部件而言,吸湿导致的绝缘性能下降是一个令人关注的问题。针对领域,Tisan生产的Tisester PBT吸湿性低,即便在汽车的恶劣环境中,仍能保持稳定的绝缘性能,因此适用于高应力部件。用玻璃纤维增强、具备热稳定性和阻燃性的TisesterPBT改性材料,适用于热管理系统和电机部件。

在德国纽伦堡举办的2025年欧洲PCIM电力电子展上,SABIC展示了一系列高性能材料,应用涵盖电动汽车转换器和快充设备。公司展品重点呈现了采用超薄Elcres HTV150介电薄膜制成的尼吉康(Nichicon)电容器。这种用于交直流逆变器的先进薄膜电容器能在高达150°C的高温环境下工作,且施加电压的降额幅度极小。

尼吉康的耐高温电容器元件采用SABIC的Elcres HTV150介电薄膜制成。来源:SABIC

暴露在高温环境中会显著降低聚合物薄膜电容器的额定电压。例如,采用双向拉伸聚丙烯(PP)薄膜制成的电容器,在125°C及以上温度时额定电压降低可高达50%,需通过增加介质厚度进行补偿。然而,尼吉康近期的测试显示,采用这个特种薄膜制造的电容器电压降幅极小(130°C时仅为4.8%,150°C时为14%)。

利乐公司(TetraPak)的聚铝材料(polyal)由饮料纸盒回收过程中回收的聚合物和铝制成,已被用于菲亚特(Fiat)最新款GrandePanda车型。利乐公司表示,其与多家合作伙伴共同探索聚铝材料的商业化应用已有时日,菲亚特已同意将其用于GrandePanda车型的中央控制台、仪表盘以及前后车门内饰板。这些部件用由LapoCompound公司生产的聚铝复合材料LapolenEcotek制造。该材料被应用于如此显眼的内饰部件而非隐蔽区域,充分展现了其美学潜力。

菲亚特选择这种材料,一方面是因为铝赋予其独特的珠光效果,另一方面是由于Lapo Compound公司能够精确匹配车型所需的特定蓝色调。该车型目前已在欧洲大部分国家上市,预计将于今年年底在欧洲以外地区推出。

Part 4

添加剂

添加剂供应商一直在为电气应用领域的改性复合材料提供支持。布鲁格曼(Brüggemann)推出的Bruggolen TP-H2217属于新型电中性热稳定剂,专为满足日益提升的电子电气和电动出行需求而设计。它能将增强聚酰胺的连续使用温度提升至170°C下8000小时,并且漏电起痕指数或阻燃等级(UL94)没有降低,成为热稳定剂的新标杆。布鲁格曼还提供高效的流动增强解决方案,可根据不同类型聚酰胺的需求定制:其中,Bruggolen P1507适用于脂肪族聚酰胺,Bruggolen P1810适用于半芳香族聚酰胺,Bruggolen P2201适用于阻燃性聚酰胺。添加这些流动促进剂后,可设计出轻量化、薄壁且结构复杂的部件,同时保持机械性能不受影响。优异的流动性使得玻璃纤维的填充量最高可达60%。

随着电动汽车平台在全球范围内的拓展,改性复合材料生产商面临着日益增长的需求:更快的生产周期、更低的排放以及更好的材料兼容性,尤其在聚酰胺和PC/ABS共混物配方领域。CAI性能添加剂公司(CAI Performance Additives)开发了两种添加剂,通过针对性的性能提升来应对这些挑战。

ST-PA9是一种多功能添加剂,能显著提高纯PA和增强PA体系(包括PA6、PA66和30%玻纤填充等级)的熔体流动速率。在近期的汽车应用中,该添加剂被用于改善电动汽车部件用PA材料的加工速度和分散性,具体优势包括:在含30%玻纤的PA6中,熔融指数(MFI)提升173%;抗冲击性和伸长率提高;在宽温度范围内保持机械强度。该公司表示,其性能优于EBS或硅基润滑剂等传统流动促进剂,且在双螺杆挤出机中容易添加,添加量低至0.3%。

针对汽车内饰和外壳所用的PC/ABS合金,CAI公司的ST-4210添加剂可作为高效相容剂和界面剂,特别适用于玻璃纤维增强ABS体系。该添加剂能改善界面附着力、机械性能和尺寸稳定性。目前,它已被中国多家主流电动汽车制造商采用,测试数据显示:缺口冲击强度达到110.5焦/米(传统材料为75.1焦/米);弯曲强度和弯曲模量提升;成品部件的异味和VOC释放得到有效控制。该公司表示,这种添加剂还能在复杂模具设计中提升加工性能,同时不会影响外观或性能。

CAI公司还通过推出多孔ABS基添加剂LDV8010扩展了其VOC(挥发性有机物)与异味消除母粒产品线,该产品专为PC/ABS和ABS体系设计。经汽车内饰应用(尤其是电动汽车)实际验证,它能有效消除VOC,且不影响机械性能与外观表现,推荐添加量为0.5%-2.0%。针对聚烯烃体系,LDV-1035T添加剂能为PP、TPO和滑石粉填充改性材料及它们的回收等级材料提供强效除臭效果。该添加剂非常适用于汽车内饰件、发动机舱周边部件以及回收树脂——在这些应用中,对气味控制和排放有着严苛的要求。

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章