缺胶是注塑生产中最常见的缺陷之一,表现为制品局部或整体未被塑料完全填充。这种缺陷不仅影响产品外观,更可能导致结构性失效。

图1 典型缺胶示例

本文将从工艺、模具、设备和材料四大维度深度解析缺胶成因,并提供实用解决方案。

一、缺胶问题本质剖析

缺胶本质是塑料流动不足或压力传递失效导致,常见表现为:

-

制品末端或薄壁处不完整

-

多型腔模具局部缺胶

-

加强筋等细节部位缺失

-

周期性出现填充不全

二、四大维度系统排查法

01 注塑工艺优化

(1)重量与压力控制

-

验证第一段填充量是否达95-98%(RIG工艺标准)

-

检查保压垫料是否≥2mm,防止压力传递失效

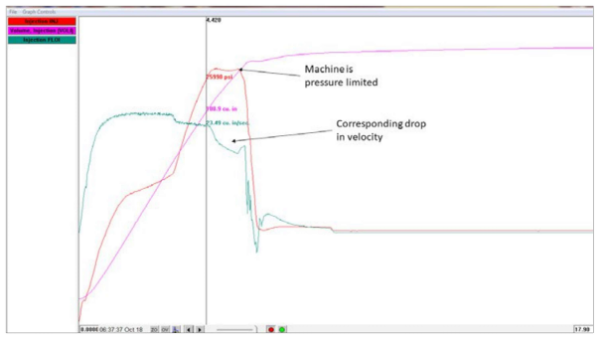

图2 显示压力受限工艺的过程监控曲线

-

案例警示:某企业因保压垫料归零,调整后良率提升40%

(2)速度与温度平衡

-

填充速度过低会导致熔体前沿冻结

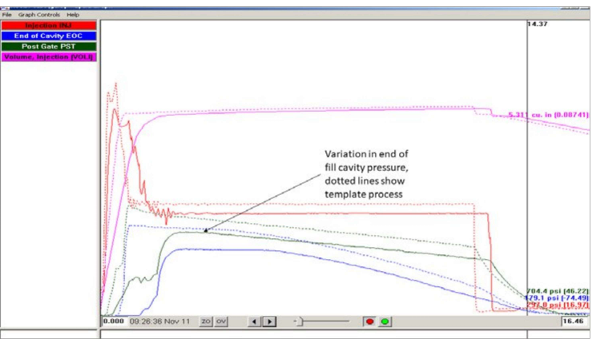

图3 显示填充速度降低后实际工艺曲线与模板值对比的过程监控数据

以某工程塑料产品案例为例

-

熔体温度每降低10℃,粘度增加30-50%

-

以某工程塑料产品案例为例,模具温度建议:薄壁件>60℃,厚壁件>80℃

02 模具关键点检核

(1)流动系统维护

-

定期清理热嘴(建议每班次检查)

-

型腔平衡度<3%,多型腔模具建议模流分析

-

真实案例:因热嘴卡入石子导致8腔模具2腔缺胶

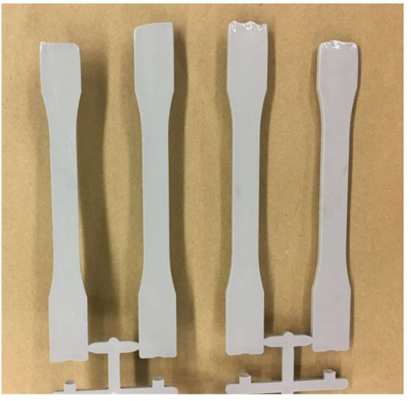

图4 典型的八型腔模具因剪切速率导致的不平衡

(2)排气系统优化

-

排气槽深度控制(PP/PE 0.03mm,ABS 0.015mm)

-

使用真空排气技术解决深腔件缺胶问题

03 设备健康管理

1)关键部件检测

-

止回阀泄漏检测:注射量波动>5%需立即检修

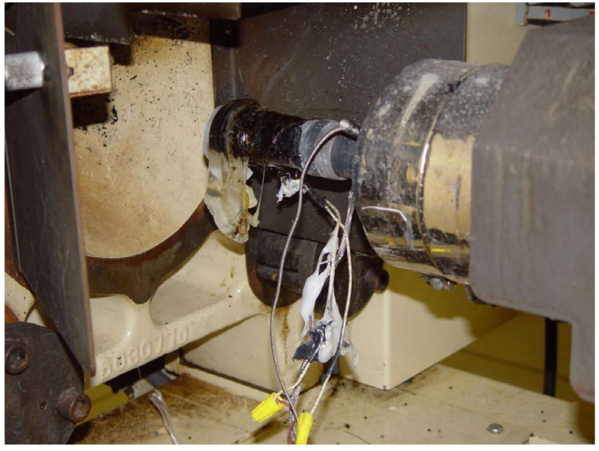

图5 滑环止回阀

-

喷嘴选型三大原则:短长度、全锥形、孔径匹配

-

料筒磨损测试:直径偏差>0.2mm必须更换

(2)压力系统验证

-

峰值压力需预留20%安全余量

-

速度-压力转换响应时间<0.1秒

图6 显示速度 - 压力响应不佳的过程监控曲线

04 材料科学管控

-

粘度监测:使用熔体流动速率仪定期检测

-

尼龙材料含水率需<0.2%

-

防污染措施:安装金属探测器+磁性分离器

三、经典案例启示录

-

背压归零事故

某技术员清洗设备后忘记恢复背压,导致周期性缺胶。通过4M检查法快速定位,避免3吨材料浪费。 -

分流板泄漏陷阱

盲目增加注射量反而加剧热流道泄漏,正确做法是采用压力降测试精准定位泄漏点。

图7 热流道分流板泄漏

四、预防性管理方案

-

标准化作业 建立工艺参数数据库(含喷嘴型号/背压值等200+参数)

图8 喷嘴到浇口泄漏的示例 -

智能化监控

安装型腔压力传感器+物联网监测系统,实现实时预警 -

全流程培训

每月开展STOP方法论培训(症状-理论-观察-验证)

结语

缺胶问题本质是制造系统的综合反映。通过建立工艺参数-模具状态-设备健康-材料特性的四维管控体系,结合RJG解耦Ⅲ技术等先进方法,可将缺胶不良率控制在0.3%以下。记住:优秀的注塑工程师不是会解决问题,而是能预防问题发生。

塑库专家服务

塑库专家服务

热门文章

热门文章