随着各行各业内卷加剧,不少企业通过长期降本实践,深刻认识到降本设计的重要性;要降本,必须从产品成本产生的根源处即产品设计进行降本,因为产品设计决定了80%左右的产品成本。

这是一个非常值得赞赏的降本意识转变。

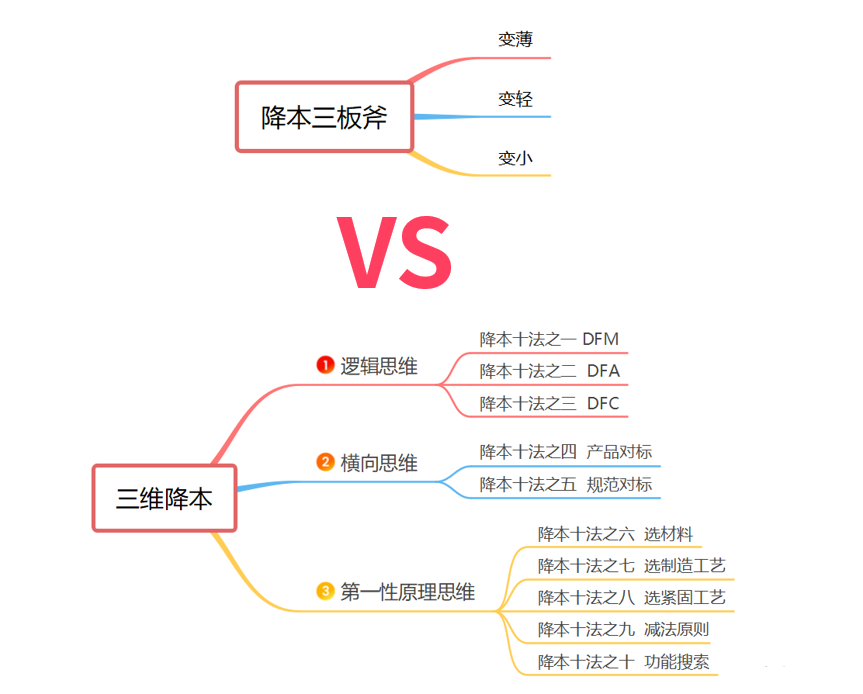

不过,当有的企业在实施降本时,却缺乏体系化的降本方法论,往往依靠的工程师个人或团队的经验和知识,最常采用的方法是降本三板斧(变薄、变轻、变小),初期会取得一定的降本效果。然而,随着降本深入,要再继续降本就难上加难了。

为改变这种状况,我们必须采用一套全新的系统化、体系化的降本方法论--三维降本。

1 什么是降本三板斧?

企业在降本时,最常采用的方法是变薄、变轻、变小,即把零部件厚度变薄、质量变轻、尺寸变小,我称之为降本三板斧。

当然,可能还有其它方法,组成降本N板斧,N<10。

不管是降本三板斧还是降本N板斧,本质上就是利用工程师个人或团队的经验和知识去降本。

降本三板斧(或N板斧)初次使用,会产生非常好的降本效果。

然而,一旦三板斧使用完毕,我们会发现要再想通过产品设计进行降本,那就是难上加难了。

到最后,我们会回到这样的一个困境:年年有降本指标,年年不达标,降本只是一句口号和空话。

例如,如图所示的一个用于制药设备上的金属支架,由8个钣金件焊接而成。

如果我们仅仅依靠降本三板斧,而不是靠降本方法论,当我们发现这8个钣金件的壁厚不能再薄、重量不能再轻、尺寸不能再小之后,就再也找不到降本方案了。

▲设备支架,由8个钣金件焊接而成

2 降本三板斧,为什么不能真正解决降本问题?

降本三板斧,并不能真正解决降本问题、不是降本的终极解决方案。

为什么呢?

这是因为降本三板斧,是一种点状思维、0维思维。

点状思维、0维思维,就是我们在思考和寻找降本方案时,我们寻找的是一个一个的知识点。

这些知识点是零散孤立,它们之间没有关联的散落在大脑里。

点状思维、0维思维,在思考的时,只是在几个点之间无规律的跳跃。

头脑风暴,其实就是一种点状思维、0维思维,。

点状思维、0维思维,依靠的是过去的经验和知识库,或者是某个时候的灵光一现,可以帮助我们找到数目有限的降本方案点,例如降本三板斧。

而当这些降本方案点已经使用之后,就再也没办法产生新的创意了。

▲点状思维

3 升维思考、降维打击

那我们应该怎么做呢?

我们需要升维思考,降维打击。

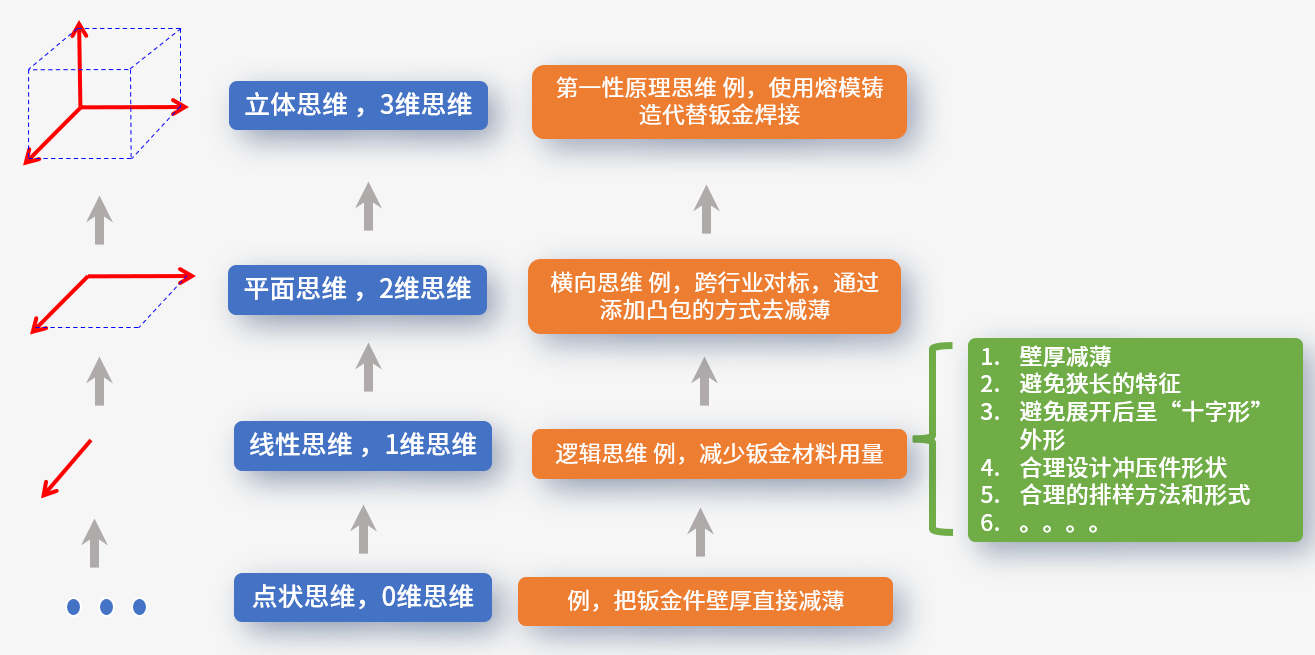

我们需要把点状思维升级为线性思维、再从线性思维升级为平面思维、再从平面思维升级为立体思维。

或者说,把0维思维升级为一维思维、再从一维思维升级为二维思维、再从二维思维升级为三维思维。

如图所示。

▲升维思考,降维打击

下面用设备支架的案例,来详细说明什么是升维思考、降维打击。

我们对点状思维、0维思维--降本三板斧(变薄、变轻、变小)进行升维。

我们思考一下,把钣金件变薄、变轻、变小的本质是什么?

是不是通过减少钣金材料用量,继而减少材料成本呢?

如果我们在思考降本方案时,是按照一个维度--减少钣金件材料用量,去寻找降本方案,那么我们可能会发现在这个维度上会有若干个降本方案点,除了变薄、变轻、变小之外,可能还会有避免狭长特征、避免展开后呈“十”字型外形、合理设计钣金件形状、合理的排样方法和方式等等。

是不是我们升维之后,降本方案就多了很多?

这就是升维思考的威力。

当我们升维思考之后,就可以对竞争对手进行降维打击。

刚才我们仅仅从减少钣金件材料用量维度去思考,如果我们再从减少钣金件加工成本、降低模具成本等维度去思考呢?

我们会发现更多更多的钣金件降本方案点。

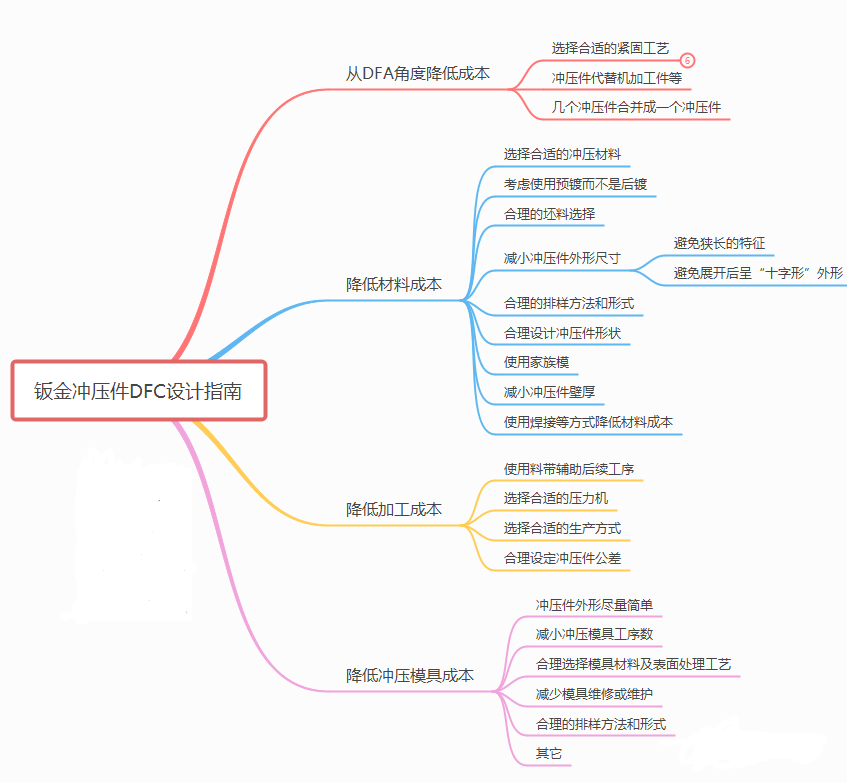

从材料用量维度、从减少钣金件加工成本维度、从降低模具成本维度等,共同组成了一个更大的维度--面向成本的产品设计(Design for Cost,DFC)。

▲钣金件DFC设计指南

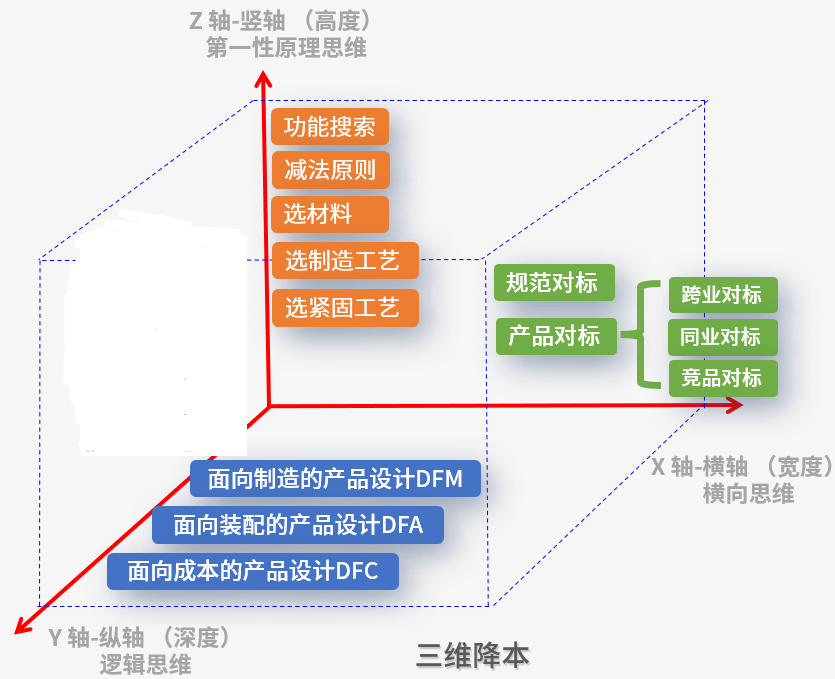

3 降本设计的终极解决方法论--三维降本

三维降本,就是从点状思维、0维思维,进行无数次升维思考的结果。

三维降本,是降本设计的终极解决方法论,是我过去十几年在各行各业、在各种产品上降本设计的最佳实践总结和提炼。

三维降本,是指在降本设计时,从3个维度(宽度、深度和高度)出发,通过3种思维模型(横向思维、逻辑思维和第一性原理思维),运用10大降本方法,包括(DFM、DFA、DFC、产品对标、选材料、功能搜索和减法原则等(包括1000条以上具体降本思路),优化产品设计,从而达到全方位、多层次和立体化降低产品成本的目的。

▲三维降本

对设备支架进行降本时,我们就可以按照三维降本理论,从3个维度、使用3种思维模型、通过10种降本方法(简称降本十法),产生若干个潜在降本方案:

1)降本十法之一、面向制造的产品设计DFM

当前8个钣金件通过激光切割而成,通过提高这8个钣金件的可激光切割性,使得零件容易切割、切割效率高、不良率低;从而使得零件制造成本低。

2)降本十法之二、面向装配的产品设计DFA

当前8个钣金件通过焊接成一体,通过提高8个钣金件焊接时的可焊性,使得焊接效率高、不良率低,从而使得焊接成本低。

3)降本十法之三、面向成本的产品设计DFC

优化8个钣金件的形状结构,使得其材料用量最少、加工成本最少、模具或治具成本最低等。

4)降本十法之四、产品对标

通过对标本行业或者跨行业的其它钣金件,找到其它钣金件的最佳降本实践,再把这些最佳降本实践应用到设备支架上。

这些最佳实践可以应用到设备支架上吗?

相信非常值得去研究、

5)降本十法之五、规范对标

通过寻找本行业或者跨行业设备支架的设计规范或设计指南,我们就找到了潜在的降本方案。

6)降本十法之六、选材料

当前8个钣金件使用了某种金属材料,我们可以考虑其它金属材料、甚至非金属材料。

7)降本十法之七、选制造工艺

当前8个钣金件通过激光切割加工,我们可以对比等离子切割、火焰切割、冲压和机加工等制造工艺与激光切割的成本差异,从而找出成本最低的制造工艺。

8)降本十法之八、选紧固工艺

当前8个钣金件通过某种焊接工艺而成,还有其它成本更低的焊接工艺吗?或者还可以考虑机械紧固(如螺栓)、胶粘紧固、锡焊和钎焊等。

9)降本十法之九、减法原则

这8个钣金件,每一个钣金件都是必须存在的吗?可以不可以去掉某几个钣金件?可不可以合并为1个零件。

如图所示,通过熔模铸造,把8个钣金件合并为1个钣金件。

▲通过熔模铸造,把8个钣金件合并为1个零件

10)降本十法之十、功能搜索

设备支架的功能是什么?有没有其它的功能可替代实现方式?

最后的话

降本三板斧(变薄、变轻、变小)与三维降本,谁才是降本设计的终极解决方案?

显然,答案不言而喻。

三维降本其中包含的3大维度、3种思维模型、10大降本方法,其本质上就是一个又一个的套路。

我们按照这些套路,按图索骥,就可以帮助我们扩大思路、开阔思维,从而启发我们找到一个又一个的降本方案。

塑库专家服务

塑库专家服务

热门文章

热门文章