发布需求

一键发布材料需求,依托强大算法与海量数据,精准对接适配资源。

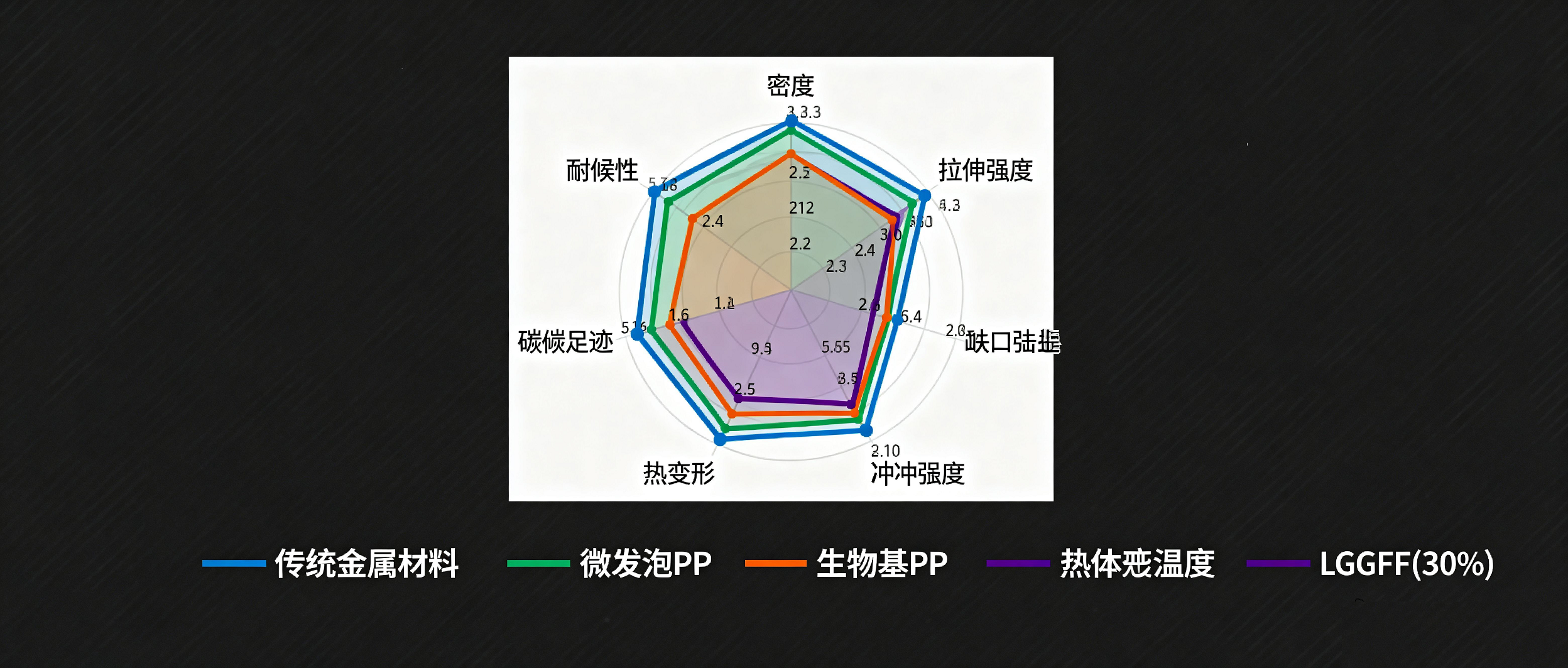

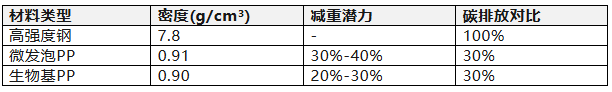

新能源汽车续航焦虑的核心症结之一,在于车身重量与能耗的恶性循环——每增加100kg重量,百公里电耗上升8%-10%。传统钢制车身占整车重量的30%,而聚烯烃材料密度仅为金属的1/5,理论上可实现车身减重40%-50%。

🔍 数据对比:

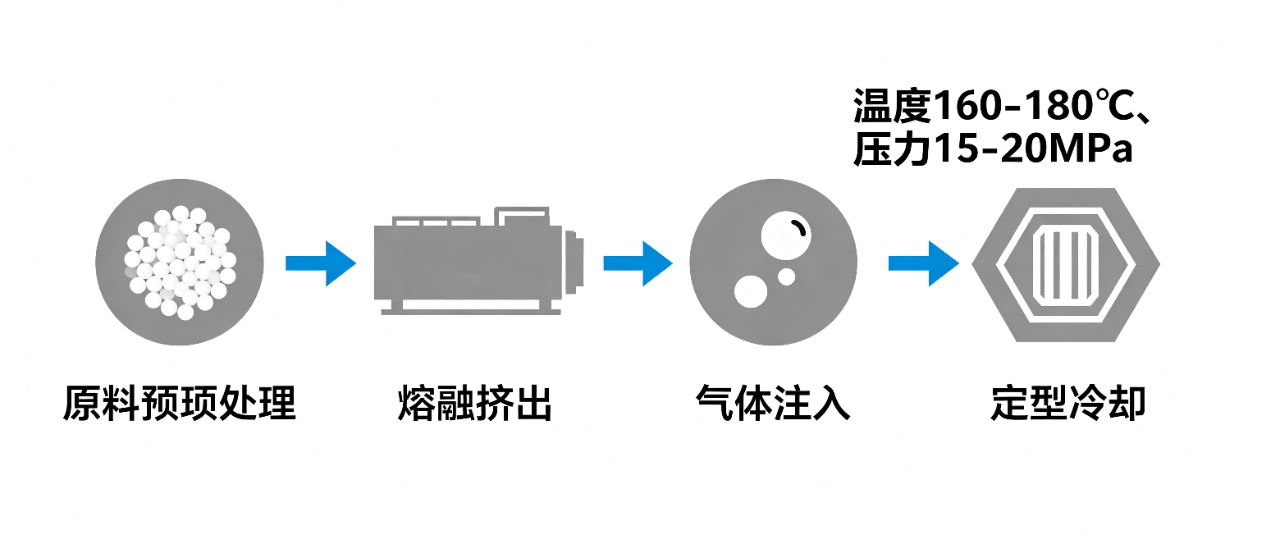

通过超临界CO₂发泡工艺,在聚丙烯基体中引入直径5-50μm的封闭气泡,实现材料密度从0.91g/cm³降至0.3-0.5g/cm³,相当于用空气替代60%的实体材料。某新能源车型应用案例显示,采用30%发泡率的PP材料制作电池外壳,重量较传统ABS部件减少28%,同时耐热性提升至120℃。

生物基聚烯烃通过甘蔗乙醇路线制备,将可再生资源转化为高性能汽车材料。在某豪华品牌车型中,生物基聚丙烯与天然纤维复合制成的门板内衬,密度仅0.92g/cm³(传统PP为0.91g/cm³),拉伸强度28MPa,满足-40℃低温冲击要求,同时通过2000小时氙灯老化测试(ΔE<3),外观保持率达95%以上。

通过POE弹性体增韧技术,解决再生聚丙烯(RPP)性能衰减问题。某试点项目采用RPP/VPP/POE=57.53/32.31/10.17的黄金配比,使再生料缺口冲击强度从6.15kJ/m²提升至12.10kJ/m²(+96.75%),弯曲强度保持29.98MPa,满足汽车门板饰条要求。

开发-40℃耐低温PP,冲击强度达15kJ/m²,可用于东北、北欧等寒冷地区的汽车外饰件,替代传统ABS材料减重25%。

透光PP替代PMMA用于车载显示屏盖板,透光率达90%,雾度<2%,同时密度降低20%,成本下降35%,已通过某新势力车型验证。

聚烯烃替代尼龙/ABS成为新趋势:

你认为在汽车轻量化中,材料创新与工艺优化哪个更重要?

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章