特种工程塑料是指综合性能较高,长期使用温度在150℃以上的一类工程塑料,主要包括聚苯硫醚(PPS)、聚酰亚胺(PI)、聚醚醚酮(PEEK)、液晶聚合物(LCP)及聚砜(PSF)。特种工程塑料具有独特、优异的物理性能,主要应用于电子电气、汽车、航空航天、特种工业、精密器械等高科技领域。

特种工程塑料的四个重点

随着技术的进步和工艺的改进,对特种工程塑料的需求越来越多。以塑代钢、以塑代木、轻量化、微型化的发展趋势为特种工程塑料行业的发展提供了广阔的市场空间,同时,各种特种工程塑料可进一步提高产品性能,未来将会有更大比例的特种工程塑料应用于下游行业。

特种工程塑料作为化工高分子新材料领域中的一个重要组成部分,属于国家经济先导性产业,是高端制造的关键保证,在我国发展受到政府及各科研单位的高度重视,战略发展地位不断提升。“十四五”期间,随着新能源汽车及其相关配套基础设施建设、5G产业化普及等新兴领域发展以及两新一重(新型基础设施,新型城镇化,交通、水利等重大工程)建设,对特种工程塑料形成了更大的需求。显然我国特种工程塑料行业未来的发展空间巨大。

我国特种工程塑料未来发展有4个重点:

一是要提升已实现工业化品种的技术水平、规模化水平,提升产品的性能和质量;

二是要加强产学研联盟建设,加快科研成果转化,加速国内空白品种实现产业化;

三是要突破关键配套原料的供应瓶颈,降低成本;

四是注重改性技术和应用技术的开发。

特种工程塑料特色

相对于通用工程塑料而言,特种工程塑料具有更加优越、独特的性能,长期使用温度可超过177°C,目前尚未大规模生产。按照阶段划分,将特种工程塑料定义为继通用塑料、工程塑料之后的第三代高分子材料。

特种工程塑料具有如下特点:

暴露于某些苛刻环境时,超乎寻常的稳定性以及超越传统聚合物的性能。

以非弹性热塑性材料为主,主要通过挤出或注射方法成型加工。

研究开发、推广费用高,售价高。特种工程塑料的高性能与高成本并存,从而使其性价比与通用工程塑料相比不够优越。

行业现状:与国外相比刚起步

国内目前已经初步实现了PI、PPA、LCP、PEEK等品种的产业化,但与国外先进水平相比差距较大,产业整体仍处于发展初期,主要原因如下:

▶起步较晚

国际上,特种工程塑料的研发始源于20世纪60年代后期。欧美国家对特种工程塑料进行了大量研究和开发,从60年代问世的聚酰亚胺和80年代初问世的聚醚醚酮,到目前已形成十余种具有应用价值并实现产业化的品种。而我国特种工程塑料起步于20世纪90年代中后期,与国外领先企业相比差异巨大,迄今未能形成较大规模,多数产品对外依存度高达70%以上。

▶竞争力有待提升

国内原始技术积累薄弱,与国外先进水平的差距明显,在关键领域,仍然没有摆脱国际主流跨国公司的技术壁垒瓶颈,普遍存在产品批次稳定性差等问题。而且产品结构不够合理,基础树脂合成企业少,改性加工型企业多;技术投入不够,产品开发与市场服务脱节,本土企业的竞争力较差。

▶供不应求

总体来看,国内产品供应不足,专用料比例低,中低档产品偏多,关键核心产品高度依赖进口。我国工程塑料有效生产能力仍不能满足国内市场的需要,成为全球最大的工程塑料进口国。

下游产品分析

▶PI(聚酰亚胺)

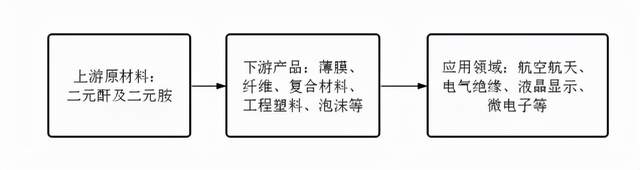

PI是分子主链中含有酰亚胺环(-CO-NH-CO-)的芳杂环高分子化合物,具有良好的电气绝缘性能、机械性能、化学稳定性、耐老化性能、抗辐射性能、低介电损耗等优异性能,且这些性能在-269-400℃的温度范围内不会有显著变化,被列为“21世纪最有希望的工程塑料之一”。

图1 PI产业链

产能分布

PI薄膜属于高技术壁垒行业,其主要技术壁垒在于设备定制周期较长,工艺难度大、定制化程度高,技术人才稀缺。此外,PI膜的投资规模也不可小觑,投资一条产线需要2-3亿元人民币,尽管投资规模不算大,但风险高、投资周期长,也非一般企业能够承担。

因此,全球PI膜产能主要由国外少数企业所垄断,全球70%的生产集中在美国、日本、韩国等国家,主要企业有美国杜邦、日本东丽、日本钟渊化学、日本宇部兴产、韩国SKC等,产能集中度较高,企业规模多在2000~3000吨/年。

我国PI薄膜行业起步晚,目前国内约有70家PI薄膜生产企业,包括桂林电科院、今山电子、深圳瑞华泰等,产能规模多在百吨上下,主要应用于低端市场,而高端产品自主研发水平不高,以进口为主。

随着我国对高端电子级PI薄膜需求的不断增加,国内企业开始向高性能PI薄膜市场进军,在开发新产品、新应用领域方面有待加强,将逐渐实现高端产品国产化替代。

▶PPA

PPA兼具芳香族聚酰胺优异的性能和脂肪族聚酰胺良好的成型加工性,经过多年发展现已成为特种工程塑料中最主要的品种之一,被广泛应用于电子电器、汽车工业等领域。电子和汽车PPA的是主要消费市场,二者合计占总消费量的85%以上。

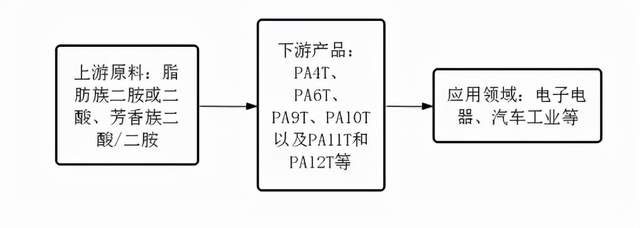

图2 PPA产业链

目前市场上常见的PPA品种有PA4T、PA6T、PA9T、PA10T以及PA11T和PA12T等,以PA6T为主。由于均聚PA6T的熔点超过其分解温度,一般需要通过引入第三单体进行共聚改性以降低其树脂熔点。因此,PA6T主要是共聚物形式,如PA6T/66、PA6T/6I等。

产能分布

从需求端看,2016—2020年国内对PPA的需求增速超过10%,2020年需求量达到3.3万吨,但由于国内PPA产品竞争力不足,消费仍大量依赖进口,进口依存度超过70%。预计未来5年,中国对PPA的需求将保持8%以上的增速,至2025年国内PPA需求量将达到5万吨,电子行业的快速发展仍将是带动PPA需求增长的主要动力。

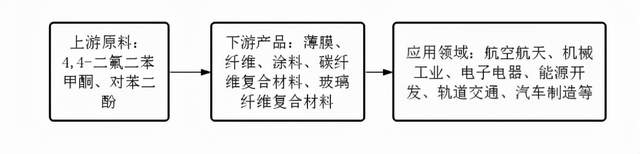

▶LCP液晶聚合物

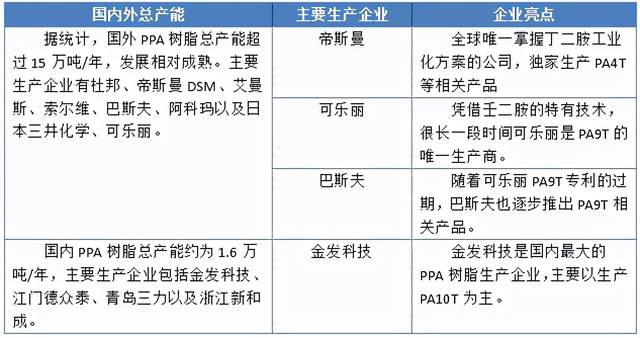

液晶聚合物(以下简称LCP)是一种主链上含有大量刚性苯环结构的芳香族聚酯类材料,具有低吸湿性,耐高温、耐辐射、耐水解、耐候性、耐腐蚀、天然阻燃性、低热膨胀率、高抗冲击性、高刚度以及吸振性能等特点。

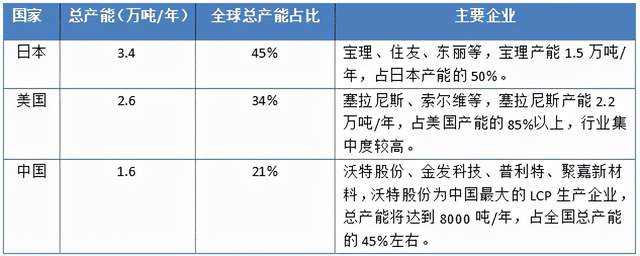

图3 LCP产业链

产能分布

产能分布

从国内需求来看,2020年国内LCP需求量约为3万吨,受技术及产品质量因素影响,国内消费高度依赖进口,进口依存度约为80%。从消费结构看,电子电器是LCP最主要的消费领域,约占总消费量的80%左右,主要用于生产各类电子设备上的连接器,目前用于5G通讯领域的总消费量不足1000吨。

受“新基建”的拉动,预计未来五年,LCP在5G通讯领域的消费增速将达到30%以上,至2025年消费量达到4000吨。总体来看,预计未来一段时间,受电子电器和汽车领域的需求拉动,LCP的总消费量仍将保持6%以上的增速,至2025年总消费量将超过4万吨。

▶PEEK聚醚醚酮

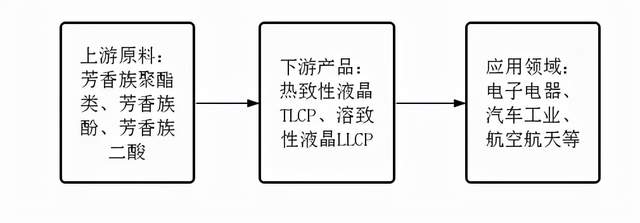

聚醚醚酮(以下简称PEEK)是一种半结晶性、热塑性芳香族高分子材料,是聚芳醚酮(PAEK)系列聚合物中最主要的品种,具有柔韧性与优良的工艺性。在航空航天、汽车、电子电气、医疗及其他工业领域得到广泛应用。

图4 PEEK产业链

产能分布

我国PEEK技术开发起步较晚,国内PEEK行业代表性研发机构是吉林大学。我国PEEK产能主要集中在中研股份、浙江鹏孚隆与长春吉大特塑,占我国总产能的80%,其中中研股份产能达1000吨/年,居全国首位。但是,与国际龙头相比,在实际产量和产品品质方面还存在一定差距。

从国内市场需求来看,随着国内电子电气、航空航天和汽车工业的不断发展,带动PEEK材料的市场需求高速增长,到目前中国已成为全球重要的市场之一。据数据显示,到2020年中国PEEK材料市场消费需求量已达到1450吨,2015-2020年的复合增长率达到40%。

未来五年我国PEEK产能将持续扩张,目前威格斯和兴福化工已宣布在盘锦建立合资企业,预计将建设1500吨/年PEEK产能。

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章