Kunststoff Recycling Grünstad洗涤厂内的塑料薄片(图片来源:KRG)

洗涤和干燥在塑料回收过程中起着至关重要的作用。新的研究开发和新设备的目标旨在通过去除油墨和其他方式来提供高质量的回收料,同时让生产工艺更加灵活,实现更高的产量。

一、在挤出阶段上游引入脱墨工艺,为何脱墨效率更高?

Sorema-Previero在先进的清洗系统中开发了一个脱墨模块,用于去除油墨。脱墨是将固化的油墨从包装废料中去除的处理工艺,以便在制造的过程中对塑料包装印刷品进行回收和再利用。该公司表示,油墨和涂料是包装的必要组成部分,但对增强材料性能、将包装垃圾转化为可用资源时可能造成不小的障碍。如今,市场对于回收自工业后和消费后软包装和硬包装垃圾的高质量再生材料的需求不断增长。这种情况就说明亟需新的回收工厂和工艺,用经济可行的方式去除印刷油墨。

Sorema开发了一款脱墨模块,是用于去除墨水的先进清洗系统(图片来源:Sorema)

要生产高质量的产品,就必须将油墨量降到非常低的水平。残留在回收料中的油墨会改变材料的颜色和/或透明度,最终产品可能会产生缺陷,产生异味、废弃物或塑料颗粒。含有油墨残留的塑料薄片和塑料颗粒在重新用于新制食品接触包装时也引发了诸多关注。一旦能够实现包装去油墨,我们就有可能进行塑料的回收利用,重新用于原来的用途。

当前回收印刷塑料垃圾的技术依赖于在挤出过程中热降解油墨,在熔体的脱气和过滤阶段清除油墨。然而,尽管可能很高效,但这些过程无法消除高墨水量。油墨残留在回收料中,从而限制了在生产新包装时回收料的使用。因此,Sorema在挤出阶段上游引入了脱墨工艺,可以保证物料的印刷油墨残留量最少,之后的挤出操作也能生产出高质量的聚合物。

使用脱墨模块时,根据体积或重量计量,给进料添加定量或者特定计量的化学添加剂,并在将物料在热水中浸泡,增大摩擦力,根据特定油墨和物料种类来调节规定的浸泡时间。这样一来单个设备也可以清洗刚性和柔性塑料材料。最后在物料挤出成颗粒之前,通过对塑料薄片进行一次或多次的冲洗和干燥,完成整个回收过程。

经Sorema脱墨工艺处理后(图片来源:Sorema)

据Sorema称,脱墨工艺主要应用于工业废塑料,但目前也在研究如何将其运用到消费废塑料。虽然该工艺在许多应用中都取得了良好的效果,但并非所有类型的印刷油墨都可以完全去除。出于这个原因,该公司位于意大利阿尔扎特布里安扎的实验室已经对一条正在运行的试验生产线进行优化,配备了所有必要的全尺寸脱墨模块。该实验室可用于脱墨测试,验证脱墨工艺的有效性并优化化学配方和洗涤时间。这些测试也可以通过公司内部挤出机器来完成以验证工艺效果。

Sorema补充说道,公司可以提供完整的清洗和回收交钥匙工厂,涵盖全流程流全阶段,包括清洗化学脱墨回路和废水处理。通过与姊妹公司Teknodepurazioni Aquae合作,Sorema有能力建造集成的清洗和回收工厂,包括脱墨过程中的废水处理。废水处理阶段将机械过滤与高速离心机、化学助剂沉淀、臭氧消毒和活性炭沉淀处理相结合。

二、基于脱墨工艺的“袋”对“袋”机械回收概念的开发

西班牙公司Cadel Deinking专为印刷塑料废物提供脱墨解决方案。2020年10月,Erema旗下的Keycycle公司成为Cadel公司的主要合作伙伴,接管Candel脱墨技术的全球独家销售权和项目实施。双方签订的协议内容还包括共同经营Cadel在西班牙圣维森特德尔拉斯佩格工厂的试验系统。

Cadel还与Dow Packaging和Specialty Plastics以及HP Indigo、Reifenhäuser和Karlville合作开展了一个“袋”对“袋”机械回收概念的开发项目。从专为回收利用而设计的PE密封食品袋开始,项目团队使用机械回收和脱墨技术制造出含30%可回收成分的高品质洗碗机MDO-PE袋,可回收成分本身就非常适合回收利用。

“为了生产第二个‘袋’中使用的PE回收料,我们使用本公司的脱墨技术来达到最佳效果,”Cadel Deinking业务发展经理巴勃罗·卡塔赫(PabloCartagena)说。“脱墨工艺很关键,因为脱墨可以从塑料表面上有效去除印刷油墨,生产出与原生料有相似特性的回收料,有助于完成高质量‘袋’对‘袋’回收。我们非常高兴能与这些领军企业合作,也证明Cadel的脱墨技术对塑料循环利用‘至关重要’。”

三、东洋油墨的脱墨技术简单高效

日本的东洋油墨(Toyo Ink)开发了一种用于多层软包装的塑料回收技术,该技术是将脱墨涂层剂和分层粘合剂涂在塑料薄膜的油墨层上。涂抹完成后,包装废料经过碱处理,涂层剂、粘合剂和油墨层从薄膜基材上完整干净地剥离出来。东洋油墨设有一个试验工厂用于展示这项技术。

四、每小时可生产2吨PP薄片的硬质PP废塑料清洗工厂

Herbold Meckesheim研发了一个新型的清洗工厂,用于破碎和清洗硬质PP塑料。公司表示,该工厂产量高、自动化程度高,生产出来的回收料纯度高、并且坚固且易于维护。工厂专为高产能和24小时连续运行设计,每小时可生产2吨PP薄片,残留水分低于1%,薄片厚度小于12毫米。

在该工厂中,破碎处理后的PP塑料首先会经过一个大袋的底部出料口进入倒料站内体积为0.5立方米的漏斗内。然后通过螺旋输送机将材料卸到传送带上。体积约2立方米的大型缓冲料斗可确保将物料均匀地送入下游粗料分离器。这在直连上游破碎机卸料不均匀的情况下十分重要。

HerboldMeckesheim的粗料分离器、摩擦垫圈和湿式切割机(图片来源:Herbold Meckesheim)

粗料分离器分离物料中较重的异物,如金属、石头和玻璃等,起到保护切割机、摩擦垫圈等下游单元的作用。再使用泵让物料集成向上流动,最大限度地减少PP料的损失。随后重型切割机对PP瓶进行湿切,切碎至30毫米大小。由于摩擦力大,切割机能够起到良好的清洁效果。而且由于水的加入,刀片、外壳和筛网的磨损度低。转子有可更换的刀架,耐磨板也是可更换的。HerboldMeckesheim表示,这台机器的各个角落均能触及,可以完全免磨损。

在下一步加工过程中,摩擦垫圈会深入清洁PP薄片,分离出脏水、细微颗粒和纸纤维,并将物料进一步输送到分离罐。由于耐磨板可以更换,清洗机的转子几乎不需要维护。分离罐中使用水作为密度分离介质,漂浮的塑料薄片通过脱水螺杆输送到下游的机械干燥器。密度大于1g/cm³的颗粒,如PVC、PET等,由链条刮板式输送机排出。

Herbold Meckesheim洗涤厂中,漂浮的PP薄片通过脱水螺杆输送到下游的机械干燥机(图片来源:Herbold Meckesheim)

机械干燥机去除清洗后PP薄片中的水分,以及纸纤维等残留杂质。该机器的外壳材质为热浸镀锌,配备气动机械清洁装置、针对筛网表面的冲洗装置和转子叶片上的可更换耐磨板。气力输送将物料传送到内有锯齿形通道的风力分级机中,筛选出轻质材料,如箔片、纺织材料、纤维和灰尘。

最后双大袋工位包装生产出来的两种产品——轻质材料和洁净的PP塑料薄片——进行气动包装。整个工厂由触摸屏面板自动化控制。工人可以对设备组件进行有针对性的操控来处理不同的进料通,从而保证设备的最佳性能。智能和自动控制系统确保高效操作,对人力需求低。

五、德国首个处理消费后HDPE和PP包装垃圾的相关工厂,如何生产高质量回收料?

Stadler和Krones合作为德国塑料加工行业的回收公司Kunststoff RecyclingGrünstadt(KRG)设计和建造了一个新的分拣和清洗工厂。这是德国首个处理消费后HDPE和PP包装垃圾的相关工厂。两家公司表示,该设备产出的回收料品质极高,形成塑料循环经济的闭环,这些回收料可以用于重新生产相同的包装——包括食品级的包装材料。工厂的目标是每年生产大约30,000吨可返回制造流程的回收料。

KRG的新工厂旨在生产能够满足品牌商和快消品(FMCG)行业需求的高质量回收料。HDPE和PP消费后包装回收的常规做法无法满足这一点,原有的工艺只能生产低质量、深颜色、用于生产低质量塑料制品的回收料。

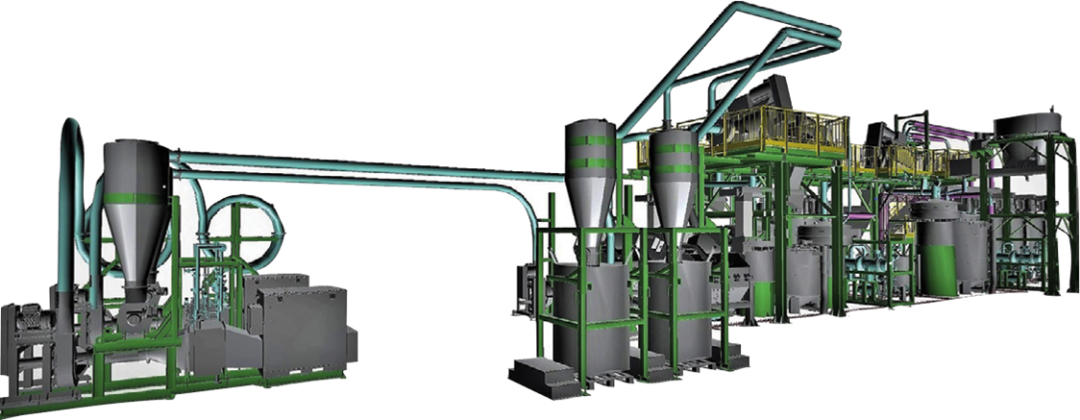

Stadler和Krones合作为德国塑料加工行业的回收公司Kunststoff Recycling Grünstadt(KRG)设计和建造了一个新的分拣工厂(如图)和清洗工厂(图片来源:KRG)

为了达到预期的效果,来自轻包装材料厂的预分拣材料首先经过Stadler设计和安装的分拣线进行处理。该生产线的产能约为10吨/小时,根据进料的情况以两种不同的模式运行——一种用于PP,另一种用于HDPE。喂入的材料经过筛选消除细屑、皮带上的磁铁和涡流分离物料中的金属,并由空气分选机分选出轻质薄膜。

七台近红外(NIR)分拣机将剩余材料按颜色分为六个种类。部分材料立即被送入位于同一车间的两条Krones生产线,其余的材料则打包后储存起来以备后续加工使用。

每条Krones生产线的产能为2吨每小时,先将预先分类的材料研磨成薄片并进行预冲洗,再用热洗系统进行处理。最后根据颜色和物料种类进行最后的冲洗和分类,完成高质量、洁净塑料薄片的生产,添加到原包装的生产材料中。

“这家工厂在提升回收材料的质量方面迈出了一大步,可用于需要气味小甚至食品级质量的具有挑战性的应用,”Krones回收解决方案产品经理迈克尔·奥伯格(Michael Auburger)说,“HDPE和PP包装可以再次用于生产相同的产品。因此,HDPE洗发水瓶或PP人造黄油罐将重获新生,回收料可用于制作瓶子、罐子或盖子。之前只有PET瓶垃圾能够这样重新利用。”

六、神奇工艺让HDPE洗涤剂瓶实现瓶到瓶的工业规模回收

Pla.to Technology开发了一种解决方案,用于HDPE洗涤剂瓶的瓶到瓶回收,并结合了节水洗涤工艺。该项目的客户是拜尔斯道夫(Beiersdorf)和弗劳恩霍夫工艺工程与包装研究所(IVV)。该公司表示,位于德国格尔利茨的Pla.to技术工厂的节水回收工艺可以几乎完全回收洗发水和沐浴露瓶,没有任何质量损失。从双态HDPE获得的rHDPE颗粒可以被完全重新引入生产周期,仅仅使用回收颗粒就能生产新的洗涤剂瓶,且符合新产品的质量标准。Pla.to表示,这一工艺突破为HDPE闭环回收提供了技术支持——无需添加之前工艺所需的原生料颗粒。“我们的解决方案可持续、节约用水,并且可以回收大量的HDPE。”总经理海因茨·施内特勒(Heinz Schnettler)说。

该公司补充说,HDPE稳定性高、拉伸强度大,适用范围特别广泛。在洗涤剂工业中,瓶子通常使用挤出吹塑工艺制造并贴有标签,盖子则一般是PP塑料。Pla.to在内部演示中心使用本公司的设备对使废旧瓶子进行再加工。在回收之前,先根据瓶盖的颜色进行分类,并用造粒机粉碎。然后用干洗设备去除瓶子内的残留成分,不产生任何废水。顽固的污渍首先进行浸泡,然后用摩擦和热水从塑料中去除。之后再去除标签粘合剂,并对材料进行机械干燥和热干燥。最后,锯齿形分离器的气流根据堆积密度将瓶子和盖子从标签颗粒中分离出来。

Pla.to Technology表示,在干洗机器的帮助下,纸标签和残留物等污染物会通过高加速度和冲击力发生脱纤维。整个工艺不产生废水。(图片来源:Pla.to Technology)

为了最终将HDPE从其他成分中分离出来以供重复使用,公司使用NIR技术分离PP。复合完成后,再造粒成rHDPE,可直接重复使用生产新瓶。在该项目中,Pla.to能够通过这种方法生产20,000个rHDPE制成的瓶子。这些瓶子已经通过了所有必要的测试,尺寸准确、性质稳定、无异味、没有污迹或夹杂物等缺陷。这些瓶子就像由原生料制成的容器一样,可以贴上标签并用新的PP瓶盖盖紧。“这证明HDPE可以充分、高效、可持续地以工业规模回收,并减少废水的产生”施内特勒说。

七、节水又节电,普通废弃物如何变身为高质量的食品级rHDPE和rPP?

Amut Recycling Technology已被评选为澳大利亚最大的消费后PE回收厂,厂内设有两条清洗线。Amut及其环境科技部门已与塑料回收厂签署合同,负责设计和供应,该回收厂将当地收集的路边垃圾转化为高质量的食品级rHDPE和rPP。Amut是Pact Group和Cleanaway Choir项目的交钥匙供应商,项目包括位于维多利亚州的一家新建的塑料废物回收厂(交易名为Circular Plastic Australia),以及两条清洗线。

Amut为澳大利亚奥尔伯里工厂提供消费后PET瓶分拣和清洗线(图片来源:Amut)

Amut表示,公司“在塑料废物回收领域的独占鳌头,能够提供交钥匙设备,包括提供最佳分拣全流程解决方案和高科技洗涤设备(专利工艺),生产高纯度的塑料薄片”。

维多利亚工厂将处理一系列不同聚合物成分和不同颜色的混合塑料瓶、罐子、托盘和非包装塑料、黑色金属和有色金属材料。预计每年可处理2万至2.4万吨废物。经分拣的塑料流将涵盖有价值的物料,例如本色HDPE容器、彩色HDPE容器和PP容器。

这些材料储存在单独的缓冲液中,将自动分配到两条清洗线。第一条生产线产量为2,000公斤每小时,专用于本色HDPE容器;第二条线产量相同,专用于彩色HDPE或PP容器。如果需要,两条清洗线都能够处理用于食品级应用的本色HDPE。

Amut说,公司的清洗线配备了最好的技术解决方案,以保证最终生产高纯度的PE薄片,特别是要去除有机和无机污染物、标签和胶水。此外,公司的一座双摩擦清洗厂将完成交付,类似于之前建设的澳大利亚最大的奥尔伯里PET回收设施。Amut在该厂中修建消费后PET瓶分拣和清洗线,以及最终产品和彩色薄片检测器。这些高度自动化的清洗线可确保工厂以极低的成本运营,同时减少电力和水资源的消耗。

Amut还为Viridor建造了英国最大的多聚塑料回收厂,该工厂位于埃文茅斯,由集成在一起的Viridor能源回收厂提供动力。Amut的环保部门定制设计并开发了一座的塑料回收厂,并与一座高效的清洗厂共同生产。该交钥匙工厂每年处理90,000吨PET、HDPE和PP瓶废塑料,生产用于食品级和商业最终用途的优质和高纯度薄片和颗粒。

根据Amut集团总裁皮尔吉安尼·米拉尼(Piergianni Milani)的说法,该公司的研发部门已经开发出可最大限度地减少水和能源消耗以及化学品使用的回收工厂。工厂采用摩擦清洗装置,定制的自动化清洗线将每公斤高纯度PET、HDPE和PP薄片清洗的用水量减少到1.1升。

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章