电气化已成为21世纪下半叶科技的主流发展方向,作为电气技术的重要组成部分——电子元件也成为了万众瞩目的焦点。

其中,电容器的发展和应用水平在极大程度上能够代表电气化、智能化的情况。电解电容作为目前产量最大、应用最广的电容器已经占据了电容器市场中的绝对优势;而薄膜电容又在高频高压的5G和新能源时代有着无穷的发展潜力。

今天我们就重点从应用角度,来看看这两种电容器之间的性能对比——

01

两大电容基础性能特征

电解电容

电解电容顾名思义,是采用了金属作为阳极,并在阳极表面形成金属氧化膜作为介质的一种电容器,其阴极多为湿式或固态的电解质和金属。

按照金属材料的不同,电解电容可分为铝电解电容、钽电解电容、铌电解电容三类。下文所说的电解电容若无特别说明,一般都指代铝电解电容。

电解电容大多数是有极性的,小部分阴极上的金属如果也有氧化膜的话,就是无极性的电解电容。以当前使用最广泛的铝电解电容为例,其基本特点在于电容量大、体积小,且技术成熟价格低廉。

薄膜电容

薄膜电容泛指采用金属箔、塑料薄膜材料制成的电子元件,按选用的材料,大约可以分为聚酯电容、聚丙烯电容、聚苯乙烯电容、聚碳酸酯电容等。

作为一种储能元件,薄膜电容的特点在于无极性,且具有高绝缘阻抗、频率响应宽广、额定电压极高、介质损失较小等等。

02

性能对比:薄膜VS电解

|

性能 |

电解电容 |

薄膜电容 |

|

工作模式 |

离子导电 |

电子导电 |

|

绝缘介质 |

电解液 |

塑料薄膜 |

|

电极材料 |

金属箔 |

金属化薄膜 |

|

极性 |

大部分有极性 |

无极性 |

|

电容体积 |

可做到小型化 |

较大 |

|

电容成本 |

极低 |

较高 |

|

容量范围 |

较大(μF/F级) |

较小(μF级) |

|

介电系数 |

8-8.5 |

2.2±0.2 |

|

介质状态 |

湿式/固态 |

固态 |

|

ESR |

较高 |

较低 |

|

ESL |

较高 |

较低 |

|

最高工作电压 |

一般450V |

千伏级 |

|

dv/dt |

较低 |

较高 |

|

均压方式 |

电阻串联均压 |

无需均压 |

|

提高电容量方式 |

并联 |

并联 |

|

耐高温能力 |

较差 |

较好 |

|

耐过电压性 |

1.15-1.2Un |

2.0Un |

|

持续耐电流性 |

20mA/μF |

200-1000mA/μF |

|

静态损耗 |

较大 |

小至可忽略不计 |

|

工作频率 |

25kHz以下 |

频率更高、更宽 |

|

寿命 |

3-5年左右 长期储存 或导致容量降低 |

9-11年以上 无储存问题 性能基本不变 |

通过上面的表格很清晰地发现,两种电容的优劣势都比较明显:

电解电容的明显优势在于电容量大、体积小、技术成熟、来源稳定、价格低廉等;劣势在于寿命短、高频高温高压性能差、ESR和ESL较大。

薄膜电容的明显优势在于高压高频高温性能好、寿命长、可靠性好、ESR和ESL较低等;劣势在于尺寸较大、单体电容的容量较小、且成本高昂。

03

应用端详解

通过以上性能对比,我们不难发现,薄膜电容具有具有良好的纹波电流处理能力以及高浪涌电压额定值和自愈性能,是电动汽车、可再生能源、以及工业驱动器等重要应用中许多功率调节任务的强有力竞争者。

薄膜电容特别适用于不需要保持(或穿越)的场合,例如在停电或线路频率波动峰值之间,需要在高可靠性和低损耗前提下提供或吸收大的高频纹波电流。

而当应用领域更关注能量储存密度时,电解电容的竞争力更高。例如商用化的离线电源,它需要经济高效的大容量能量存储以便在停电时保持直流输出电压,而无需备用电池。

离线电源

这是一个特别适合电解电容发挥的“舞台”。只需适当降低额定值,就可以解决电解电容的寿命和可靠性等问题。

所以,在不同情况下选择不同的电容器成为了关键,下面我们就从应用端的实际情况来看电容的选择问题。

1kW离线转换器

通过分析一些常见的电源转换电路可以显示选择不同的电容器技术如何会深度影响系统的尺寸、重量和成本,同时取决于电容是否需要用于储能或处理波纹噪声。

例如对于用作1kW离线转换器的大容量电容,通过比较电解电容器和薄膜电容器可以清楚地说明这两种类型电容器之间的特性差异。

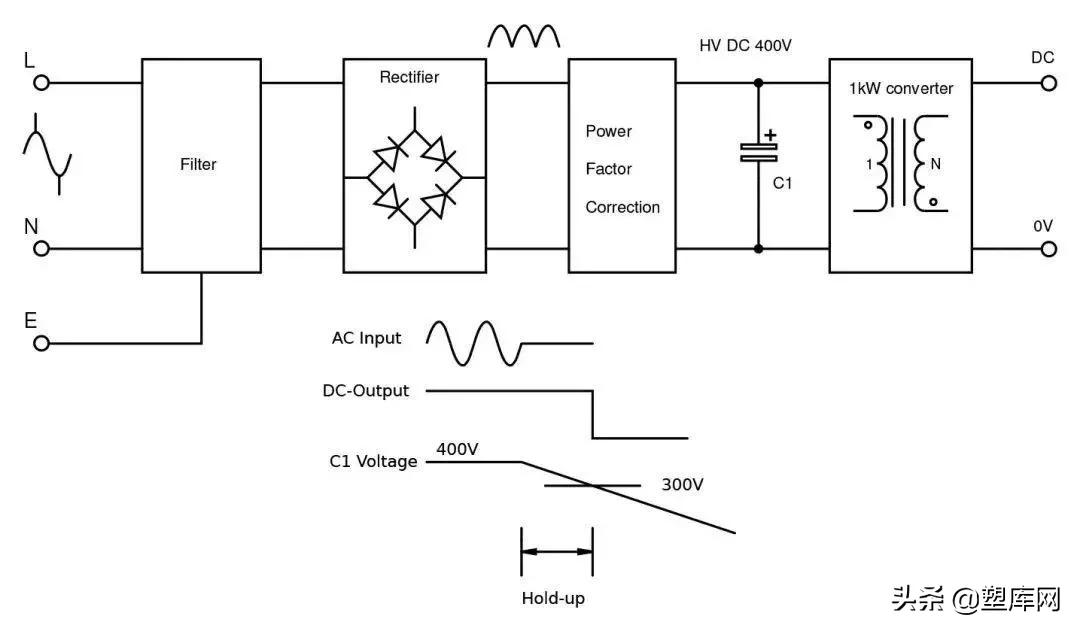

如图1所示,该转换器具有功率因数校正前端,且具有400V的标称直流总线电压(Vn)。

图1 电容器用作停电穿越的能量存储

假设效率为90%,并且电压降(Vd)为300V,低于该值,将会失去输出调节功能。如果发生停电,当总线电压从400V降至300V时,大容量电容器C1提供能量以保持恒定的输出功率。我们可以计算在电压降至300V以下之前要进行20ms穿越所需的C1值:

以TDK产品为例,TDK-EPCOS B43508系列的680μF 450V铝电解电容器,尺寸为直径35*55mm,满足总体积为53cm3的要求。

但如果使用薄膜电容,则会导致不切实际的巨大体积:需要并联多达15个TDK-EPCOS B32678薄膜电容器,从而体积骤增至1500cm3的总体积,为铝电解电容的30倍。

电动汽车电控系统

如果仅需要电容器来控制电动汽车动力系统等直流线路上的纹波电压,则在选择电容器时将会呈现显著不同。

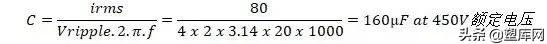

总线电压可能与以前一样为400V,但由采用电池供电,因此不存在穿越需求。在下游转换器以20kHz的开关频率提取80Arms脉冲电流时,将纹波限制在4Vrms以内是非常现实的,所需的电容是:

同样以B43508系列的180μF450V电解电容为例,其在60°C时的纹波电流额定值约为3.5Arms(包括频率校正),那么处理80A的电流就需要并联23个电容器。

这就会导致不必要的4140μF大电容和约为1200cm3的总体积。这与电解电容纹波电流额定值的20mA/μF经验法则一致。

如果使用B32678薄膜电容,那么只需要4个器件并联就可以达到132Arms的纹波电流额定值,体积只有402cm3。此外,如果温度可以保持在70℃以下,那么电容的尺寸要求会更加宽松。

此外,电动汽车应用中,直流连接瞬态过压的情况十分常见,而电解电容耐过电压性能较差,薄膜电容的稳定性更胜一筹。类似的分析也适用于UPS系统、风力或太阳能发电机的功率调节、通用并网逆变器和焊机等应用。

04

哪些领域

可首选薄膜电容?

首先我们可以来看一下两种电容在大容量储存和波纹处理能力方面的相对成本比较。下表为2013年公布的数据,比较了由整流440V AC电源供电的直流总线典型成本:

|

电容器 |

每焦耳 |

每纹波电流安培 |

|

薄膜电容器 |

20-50美分 |

1美元 |

|

电解电容器 |

5-10美分 |

3美元 |

考虑到上述分析,薄膜电容器是去耦、开关缓冲和EMI抑制或逆变器输出等滤波应用的绝佳选择。

配置在逆变器或转换器直流总线上的去耦电容器为高频电流循环提供一个低电感路径。经验法则是每100A开关使用大约1μF电容。值得注意的是,与电容器的连接应尽可能短以避免产生瞬态电压。

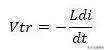

在电流很大且频率较高时,1000A/μs的变化幅度都是可能的,考虑到PCB走线可能具有约1nH/mm的电感,根据以下等式,每毫米可以产生1V的瞬态电压:

在开关缓冲电路中,电容器与电阻/二极管组合串联,并通过电源开关(通常为IGBT或MOSFET)连接,以控制dV/dt,如图2所示。

图2 IGBT或MOSFET的开关缓冲

缓冲电容能够减低振铃,可控制EMI,还可以防止虚假开启/关闭。缓冲电容的大小通常是要选择大约是开关输出电容和安装电容总和的两倍,电阻值的选择以能够阻止所有振铃为标准。

EMI抑制

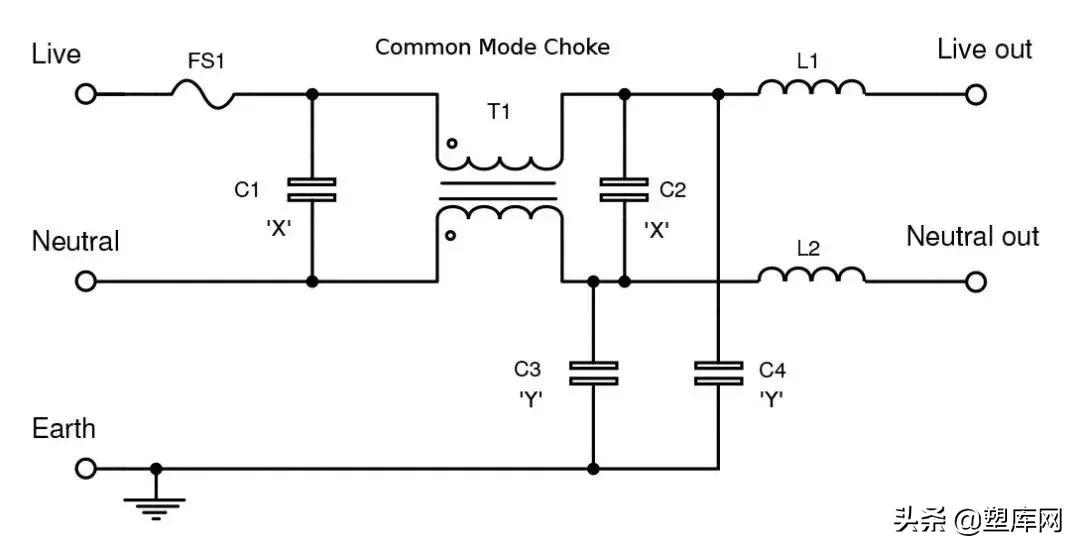

如图3所示,薄膜电容器利用其自恢复和瞬态过压能力,也可理想地用作X型和Y型电容器,分别降低差分模式和共模噪声。安全级别的X1(4kV)或X2(2.5kV)电容器通过电源线连接,通常为聚丙烯类型,电容值通常为几个μF,需要符合所适用的EMC标准。

图3 用于EMI抑制的X型和Y型电容

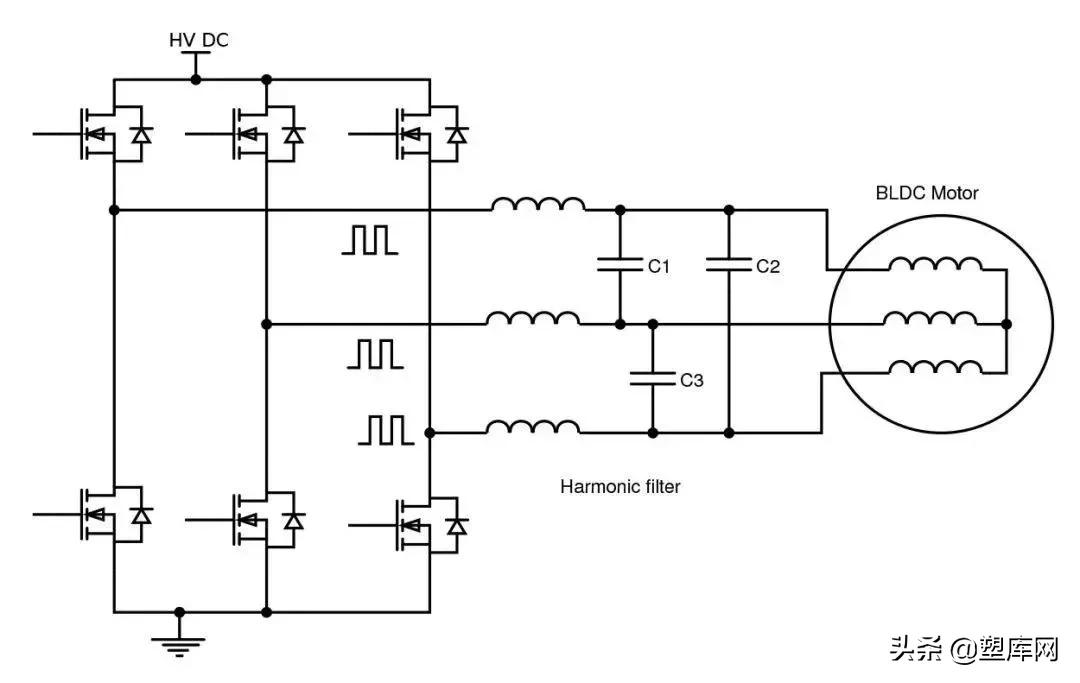

逆变器输出滤波

具有低连接电感的Y型电容器处在输入线对地连接的位置。在这里,Y1或Y2电容器的额定瞬态电压分别为8kV和5kV,如图所示处在输入线对地连接。

针对漏电流的考虑限制了可以施加的电容量,虽然薄膜电容器的低连接电感有助于保持较高的自共振,但应保持外部接地系统较短。

非极化薄膜电容器与串联电感通常可集成在单个模块内,这样可构成低通滤波器,用于衰减驱动器和逆变器交流输出中的高频谐波(如图4)。这些越来越多地用于满足系统EMC要求,并减小电缆和电机上与dV/dt相关的应力,特别是在负载远离驱动单元时的情况。

图4 电机驱动EMC滤波中的薄膜电容器

对于电源转换应用,通过了解电解电容器和薄膜电容器的相对优势,能够帮助设计人员为实现最佳的整体尺寸、重量和BOM成本做出正确选择。可以简单总结如下:

电解电容器:

- 具有更高的储能密度

- 用于直流总线电压的“直通”大容量电容时成本较低

- 在较高温度下维持纹波电流额定值

薄膜电容器:

- 较低的ESR可实现出色的纹波处理

- 更高的浪涌电压额定值

- 自我修复提高了系统的可靠性和使用寿命

塑库专家服务

塑库专家服务

新品选材

新品选材

热门文章

热门文章