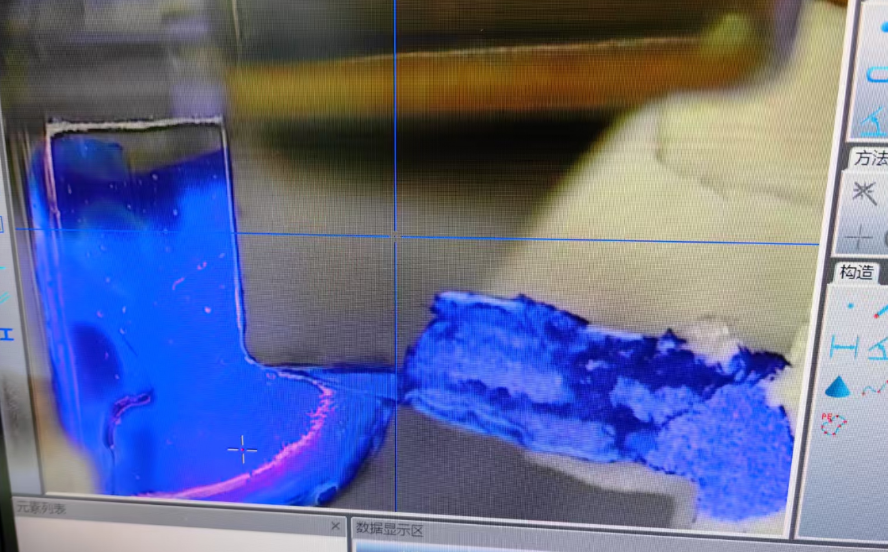

最近遇到一个比较奇葩的事情,当然也是自己的无知,在选材时知道尼龙材料有很强的吸水性,对尺寸会有比较大的影响(吸水后尺寸会膨胀0.3%——0.5%),经过计算,扣合尺寸大约会增加0.03mm的扣合间隙,原则上更利于卡扣扣合,也不会影响产品密封性。但是忽略了一点,PA66+GF30刚注塑成型后,具有很强的刚性,因为有玻璃纤维,表面粗糙度较高,摩擦力较大,会与对手件形成较大摩擦阻力,导致卡扣配合力分解时的阻力过大而出现卡涩。如下图所示,右侧为PA66+GF30按键,左侧为TRITAN件卡扣(具有较强粘性)。

PA66+GF30(尼龙66+30%玻璃纤维增强)是一种高性能工程塑料,具有高强度、高刚性、耐热性和尺寸稳定性,广泛应用于汽车、电子、机械等领域。在注塑成型过程中,需特别注意以下事项以确保产品质量:

一、材料预处理

-

充分干燥

-

PA66吸湿性强(吸水率约2.5%),注塑前需在100~120℃下干燥4~6小时(建议使用除湿干燥机),避免水分导致气泡、银纹或强度下降。

-

若材料暴露在空气中超过30分钟,需重新干燥。

-

避免高温氧化

-

干燥温度不宜超过120℃,长时间高温会导致材料氧化变色。

二、注塑工艺参数

-

料筒温度

-

建议温度范围:260~300℃(具体根据材料牌号调整)。

-

玻璃纤维(GF)会提高熔体黏度,需适当提高温度以保证流动性,但温度过高易导致材料分解(PA66分解温度约>320℃)。

-

喷嘴温度略低于料筒前端温度,防止流涎。

-

模具温度

-

建议模温:80~120℃。

-

较高模温可减少内应力、改善表面光泽度,并降低因GF取向导致的翘曲变形。

-

模温过低易造成熔体填充困难或表面缩痕。

-

注射压力与速度

-

采用中高压注射(80~120MPa),高速填充以减少纤维取向不均,但需避免喷射纹(可通过调整浇口设计或分段注射控制)。

-

保压压力约为注射压力的60~80%,保压时间需充足以补偿收缩。

-

冷却时间

-

冷却时间需延长(比纯PA66长20~30%),因GF导热性差,冷却不均易引起变形。

三、模具设计要点

-

浇口设计

-

优先采用大尺寸浇口(如扇形浇口、潜伏式浇口),减少剪切热和纤维断裂。

-

浇口位置应避免直接冲击型芯或嵌件,防止纤维取向不均导致翘曲。

-

排气系统

-

模具需设置充分排气槽(深度0.02~0.04mm),防止困气导致烧焦或缺料。

-

顶出与脱模

-

GF增强材料刚性高,但脱模时易产生应力发白,需设计均匀的顶出系统(如增加顶针数量或采用推板脱模)。

-

脱模斜度建议≥1°~1.5°。

四、常见缺陷与对策

-

表面浮纤(玻纤外露)

-

提高模具温度、熔体温度或注射速度;优化浇口位置以减少流动路径差异。

-

添加表面改性剂(需与材料供应商确认兼容性)。

-

翘曲变形

-

优化保压曲线,延长保压时间;提高模温并确保冷却均匀。

-

产品设计时避免壁厚突变,增加加强筋。

-

银纹/气泡

-

彻底干燥材料;降低熔体温度或注射速度以减少热分解。

五、后处理

-

调湿处理

-

PA66易吸湿,成型后可在80~100℃热水或蒸汽中处理2~4小时,平衡水分含量,提高尺寸稳定性和韧性。

-

退火处理

-

对于高精度或复杂结构件,可在120~140℃下退火2~4小时,消除内应力。

六、安全与设备维护

-

螺杆与料筒选择

-

使用耐磨、耐腐蚀的双金属螺杆/料筒(GF对设备磨损较大)。

-

注塑后需用PE或PP清洗料筒,避免残留材料碳化。

-

防护措施

-

GF粉尘可能刺激呼吸道,操作时需佩戴防护口罩。

七、设计与组装

设计卡扣接触面需要尽量减小,减小摩擦力,导入角做斜角导向处理;对手件采用硅酮母粒混料注塑,降低材料的摩擦系数。零件放置7天以上尺寸更稳定,韧性提升,自润滑性相对较好,会降低卡涩的概率。

塑库专家服务

塑库专家服务

热门文章

热门文章