SBS、SEBS、SEPS透明度与其分子结构、相态分布及加工条件密切相关,具体影响因素及提高透明度的方法如下:

一、SBS 、SEBS、SEPS 透明度的核心影响因素

-

分子结构与相分离程度

-

分子量与分布

-

分子量分布过宽会导致相区尺寸不均一,增加光线散射;分子量适中且分布窄时,相态更规整,透明度更高。

-

加工条件

-

加工温度过低,材料混合不均,相区尺寸粗大;温度过高可能导致橡胶段氧化或降解,破坏相态结构,均会降低透明度。

-

剪切速率影响相态分散:剪切不足会导致相区聚集,剪切过强可能破坏嵌段结构,均不利于透明性。

-

添加剂与填充体系

-

若添加不相容的助剂(如填料、稳定剂),会因界面折射率差异引发散射,降低透明度;即使是相容的助剂(如油、增塑剂),过量或分散不均也会破坏相态均匀性。

二、制备 TPE、TPR、塑料改性时提高透明度的方法

(一)基础配方设计:优化原料与助剂选择

-

选择高透明基材

-

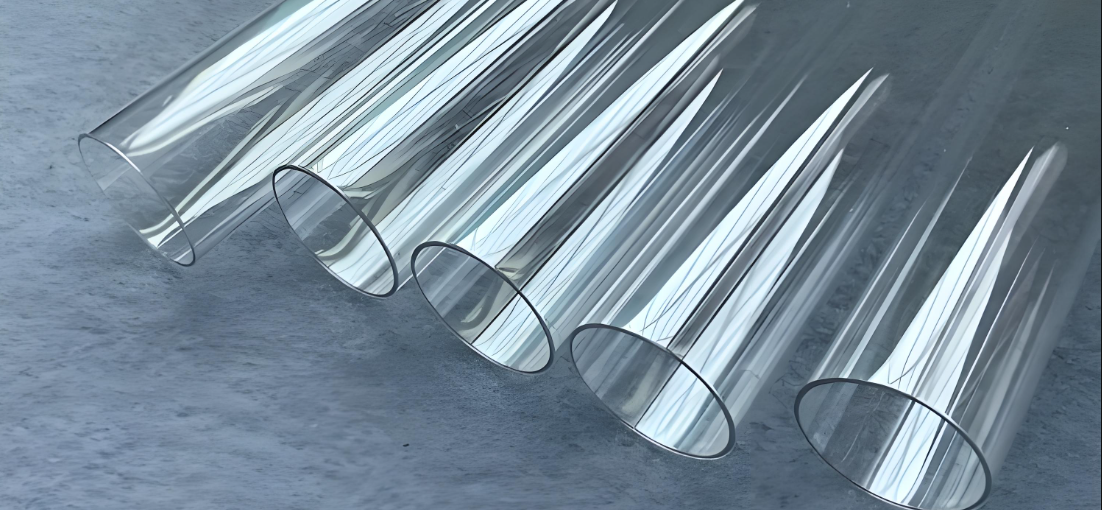

优先选用低相分离度的 SEBS/SBS:例如窄分子量分布、苯乙烯含量适中(通常 10%-30%,过高易形成大尺寸 PS 相区)的牌号。

-

透明度较高的SBS牌号有:YH-792E、188E、165。

-

透明度较高的SEBS牌号有:YH-688、506、501T、502T。

-

常用的透明度高的SEPS牌号有:YH-4051、4052。

-

控制充油与增塑剂的类型和用量

-

减少或优化填料与助剂

-

尽量不添加无机填料(如碳酸钙、滑石粉),若需改性(如提高强度),可选用纳米级透明填料(如纳米二氧化硅,需表面改性以提高相容性)。

-

稳定剂(抗氧剂、紫外线吸收剂)选择低迁移、与基材相容性好的透明型号,避免因助剂析出导致的雾度增加。

(二)加工工艺控制:改善相态分散

-

优化温度与剪切参数

-

加工温度需高于基材熔融温度(如 SEBS 加工温度 180-220℃),确保相区充分分散,但避免过高导致降解。

-

适当提高剪切速率(如螺杆转速),促进橡胶相和塑料相(如 PP、PS)的均匀混合,减少相区尺寸,但需避免过度剪切破坏分子链。

-

控制冷却速率

-

快速冷却(如注塑时的模具温度较低)可抑制相区在冷却过程中的聚集和结晶(尤其对 SBS 的聚丁二烯段),减少大尺寸相区的形成,提高透明度。

(三)塑料改性中的特殊策略

- 与透明树脂共混:

当用 SEBS/SBS 改性塑料(如 PP、PS)时,选择本身透明的树脂(如无规共聚 PP、GPPS),并控制 SEBS/SBS 的添加量(通常≤20%),避免因相分离过度破坏透明性。

- 添加相容剂:

若共混体系相容性差,可加入透明相容剂(如马来酸酐接枝 SEBS),降低界面张力,减少相区尺寸,提高透明度。

(四)后处理优化

-

避免加工后的材料长期暴露在高温或紫外线下,防止基材降解或氧化导致的黄变、相态破坏(配方可添加少量透明抗氧剂和紫外吸收剂)。

-

TPE、TPR制品使用时,表面划伤则透明度下降,增加少量硅酮、芥酸酰胺助剂降低表面摩擦系数,增加耐划伤。

版权与免责声明:

1、凡注明 “来源:塑库网” 的作品,如需转载或摘取,请在文章开头或结尾位置注明:内容来源于【塑库网】小程序。

2、凡注明 “来源:XXX(非塑库网)” 的作品,均转载或摘取自网络公开渠道,其目的在于传递更多的行业信息,不涉及任何商业目的和行为,我们对文中观点保持中立态度。

3、本文所转载/摘取的视频、图片、文字版权均归原作者和机构所有,如涉及侵权问题,请联系我们进行删除。

塑库专家服务

塑库专家服务

热门文章

热门文章