TPE 发泡材料在轻质鞋底、汽车内饰、电子产品外壳缓冲垫等领域广泛应用,其生产工艺分为造粒发泡和不造粒发泡两种,具体选择,需要结合生产需求、产品性能要求、成本预算等因素综合判断。

一、工艺流程

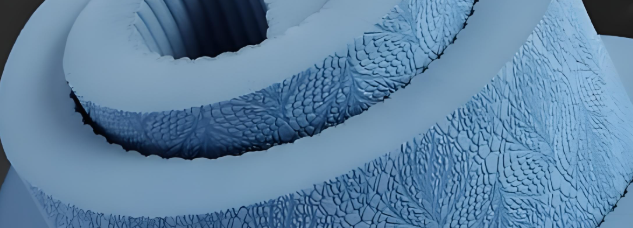

- 造粒发泡:先将 SEBS、PP、软化油、发泡剂(如 AC 发泡剂)、架桥剂、抗氧剂等按特定配方比例,在高速搅拌机中充分混合均匀。随后,将混合物料输送至双螺杆挤出机中,在高温高压下进行熔融混炼,使发泡剂均匀分散在 TPE 基体中。经挤出、冷却、切粒工序,得到大小均匀的发泡 TPE 颗粒。后续将这些颗粒投入注塑机料筒,加热熔融后注入模具型腔,在模具内完成发泡成型,冷却后得到 TPE 发泡制品。

- 不造粒发泡:直接把 SEBS、PP、软化油、发泡剂、架桥剂等原料在高速搅拌机中进行预混合,使各组分初步分散。接着,将混合物料直接加入注塑机料筒,通过注塑机螺杆的旋转将物料向前输送并加热熔融,在螺杆的剪切和输送作用下,发泡剂在熔体中分散。最后,将熔融状态的物料注入模具型腔,在模具内完成发泡和成型过程,冷却后得到制品。

二、优缺点比较

-

造粒发泡:优点在于通过双螺杆挤出机的强力混炼,发泡剂能均匀分散,使得制品泡孔均匀细密、尺寸精度高、外观和性能一致性好;经过造粒,物料性能更稳定,注塑时更易控制,生产稳定性和良品率较高。但缺点也很明显,造粒过程需额外设备、能源和人力投入,成本显著增加;同时增加了生产环节,导致生产周期变长,不利于快速交付产品。

-

不造粒发泡:最大优势是省略造粒环节,节省设备购置、运行和维护成本,降低人力与能源消耗,大幅压缩生产成本;减少中间环节后,生产周期大幅缩短,能快速响应市场需求,生产效率高。然而,其缺点是没有充分混炼过程,发泡剂分散均匀性差,易导致制品泡孔大小不一、密度不均,影响外观和性能;为保证发泡均匀,需精确控制注塑机温度、压力、螺杆转速等参数,对注塑工艺要求极高,参数控制不当就会影响发泡效果。

三、各自适用场景

-

造粒发泡:适用于对制品质量、尺寸精度和外观要求苛刻的领域,如汽车内饰件中的仪表盘、门板内饰,高端电子产品外壳缓冲垫等,这些产品对材料性能一致性和稳定性要求严格;对于结构复杂的制品,造粒发泡工艺能更好地保证物料流动性和成型性,确保制品完整、精确成型。

-

不造粒发泡:适用于对成本敏感的产品生产,如普通轻质鞋底、一般性包装缓冲材料等,这类产品在满足基本性能前提下更注重成本控制;当市场对产品交付时间要求紧迫时,不造粒发泡能快速生产出产品,及时满足市场需求 。

版权与免责声明:

1、凡注明 “来源:塑库网” 的作品,如需转载或摘取,请在文章开头或结尾位置注明:内容来源于【塑库网】小程序。

2、凡注明 “来源:XXX(非塑库网)” 的作品,均转载或摘取自网络公开渠道,其目的在于传递更多的行业信息,不涉及任何商业目的和行为,我们对文中观点保持中立态度。

3、本文所转载/摘取的视频、图片、文字版权均归原作者和机构所有,如涉及侵权问题,请联系我们进行删除。

塑库专家服务

塑库专家服务

热门文章

热门文章