人形机器人轻量化是其实现灵活运动、降低能耗、提升续航的关键所在,材料选择和技术创新至关重要。

前年新能源汽车产业链爆火之际,同样因为降本增效的需要,轻量化成为市场爆炒对象。

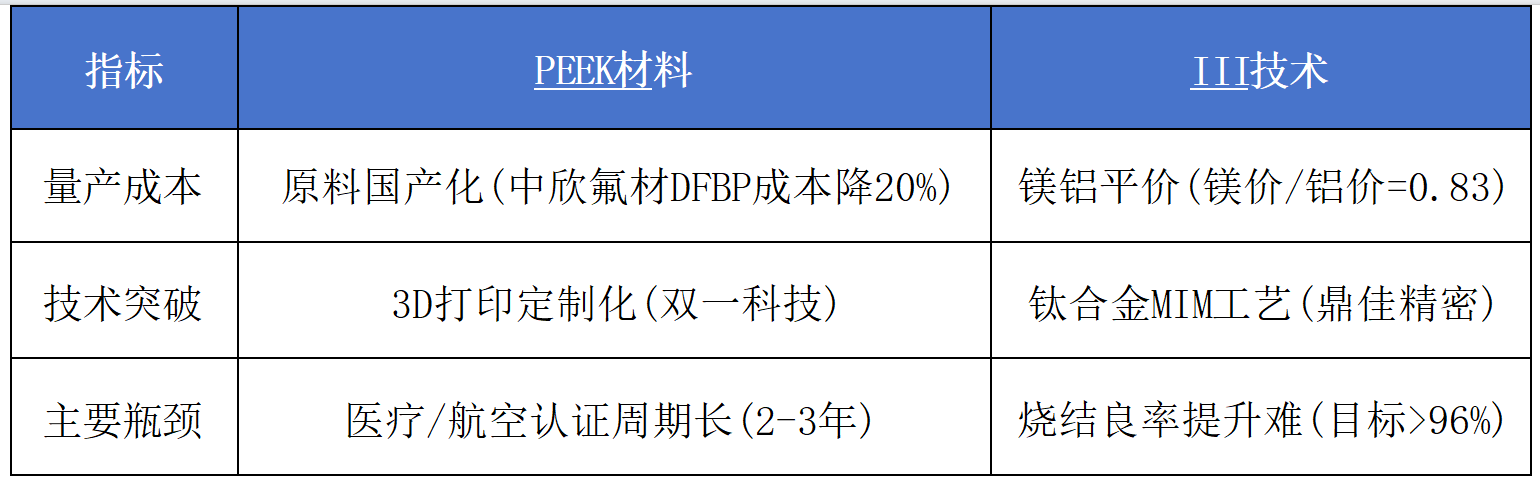

轻量化作为产业升级的关键方向,PEEK材料和MIM技术作为核心路径,在性能、工艺及适用场景上存在显著差异。以下从技术特性、应用场景、产业化进展及相关公司四方面进行对比分析:

1 技术特性对比

典型应用场景差异:

◽ PEEK:齿轮、轴承、叶轮等轻量化传动部件(减重30%-40%),适配高耐磨、绝缘场景;

◽ MIM:微型齿轮、关节铰链、传感器外壳等高精度金属结构件,适配复杂异形零件。

2 机器人应用场景解析

1 PEEK的核心应用

◽ 关节传动系统

▪齿轮与轴承:特斯拉Optimus手指关节采用PEEK齿轮,减重13kg,背隙控制在5弧分以内。

▪摆线减速器:PEEK复合材料替代金属,实现高转矩传递(30-110Nm)与低噪音(降噪15-20dB)。

◽ 轻量化骨架与外壳

碳纤维增强PEEK用于机器人躯干,重量比金属轻40%,保持高刚性。

2 MIM的核心应用

◽ 灵巧手组件

手指关节铰链、转轴等微型件,MIM实现±0.02mm公差,良率达92%;

◽ 关节核心结构

行星滚柱丝杠(直径5mm)、谐波齿轮,抗疲劳强度提升3倍。

互补性:PEEK解决减重与耐磨需求,MIM满足复杂金属件精密成形需求,两者共同推动机器人轻量化与性能优化。

3 产业化进展与瓶颈

替代趋势:

◽ PEEK替代方向:万朗磁塑研发MXD6合金(密度更低、价格200-300元/kg),瞄准外壳等非承重部件。

◽ MIM替代方向:3D打印补充拓扑优化骨架(波士顿动力Atlas减重60%)。

目前市场挖掘一些公司在其主营业务领域拥有相关材料的技术积累或生产能力,它们可能目前的主要应用领域集中在航空航天、汽车、3C电子、体育器材等,但其技术具有迁移性,具备向人形机器人轻量化材料领域拓展或提供支撑的潜力。

但人形机器人产业本身确实处于商业化早期,大规模量产尚未到来。因此,这些公司的相关业务对当前业绩贡献可能很小或尚未体现,更多是未来的增长潜力和技术卡位。

塑库专家服务

塑库专家服务

热门文章

热门文章