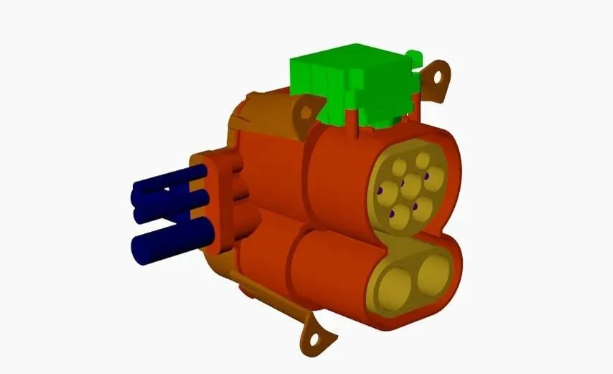

这种充电口设计允许采用直流和交流电进行充电

电动汽车的蓬勃发展,引发了对适用于充电基础设施的塑料需求量的急剧上升。朗盛深信,该领域将为其Durethan聚酰胺和Pocan聚酯材料提供广泛的应用机遇。朗盛为电动汽车充电口而提供的新的设计概念,已经证明了这些热塑性配混料获得应用的可能性。这些安装在电池电动汽车上的充电口,与外部充电桩的充电耦合器相兼容。

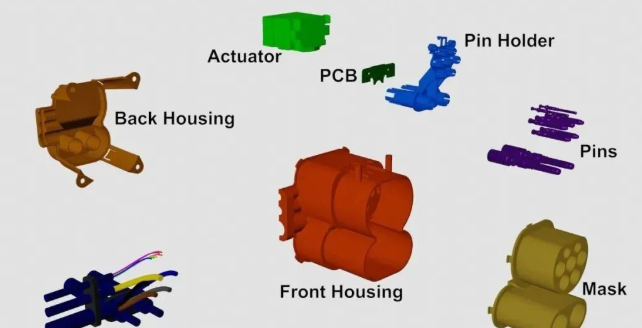

“我们的方法旨在采用模块化的结构,将正确的材料用在正确的地方,从而以最高的精度满足各种组件的复杂要求。”朗盛高性能材料HPM业务单元发明这项设计的应用开发经理Gregor Jaschkewitz解释说,“同时,高水平的功能集成是为了尽可能方便地组装整个装置,这意味着无需螺纹组装,并最大程度地减少了组件数量,从而确保了低成本。”

项目经验的产物

该设计是与充电系统制造商合作讨论的结果,整合了朗盛在众多的充电基础设施开发项目中积累的经验。“这意味着它也满足了许多制造商的愿望:在涉及充电口的密封时,要尽可能得柔性。”Jaschkewitz说道,比如,可以使用O形环、密封条或组合密封,也可以使用采用两组分注射成型工艺生产的密封唇。

集成的热管理

该充电口设计的关键要素是前、后外壳,以及用于连接充电站和执行器的插座。后者将连接器锁定到位,以防止它在充电过程中被意外或故意拔出。插针固定是另一个必要的元素,它把金属连接器插脚固定到位。此外,一个带有电缆的印刷电路板(PCB)用于直流或交流充电。特别需要注意的是插针固定的设计,它定位电缆,使充电过程中产生的热量不仅可以通过这些电缆散发掉,还可以通过其他不使用的电缆散发掉。“这意味着插针固定支持热量管理,因此更容易实现大电流的快充。”Jaschkewitz说道。

一旦电缆和接触插针被放置在固定件中,以及印刷电路板被夹住,所有的充电口组件都将借助于快速组装的方式而被组合在一起。电缆在最小的压力下被固定到位。Jaschkewitz解释说:“这种不需要螺丝即可连接组件的能力,简化了装配过程和相关的物流,进而降低了生产成本。”

充电口的模块化设计:一旦电缆和接触插针被放入固定件中以及印刷电路板被夹住,所有的充电口组件即可借助于快速组装方式而被组装在一起

对材料的高要求

用于充电口的塑料必须满足IEC 62196-1标准要求,提供高的电绝缘电阻以及高的介电强度和耐电痕性能,同时,拥有良好的阻燃性也很重要。与带电部件直接接触的部分,必须依据IEC 60695-2-11标准要求,在850℃的起燃指数温度下通过灼热丝成品测试(GWEPT)。在80℃下储存7天后,塑料部件不能有任何表面变化,如老化造成的裂纹。此外还要求高力学性能(如良好的韧性),以确保充电口不会受到颠簸或破坏的影响。

“我们的材料解决方案包括非常适合这一系列要求的配混物。某些情况下,专门为电动汽车应用而开发的成品也是可行的。”朗盛高性能材料业务单元应用开发经理Sarah Luers介绍说,“这包括适用于外壳的高耐候、抗紫外的产品,以及低收缩、低翘曲的材料,适用于对尺寸稳定性有着特殊要求的部件。力学性能优良的导热聚酰胺6配混料适用于插针固定件,可承受极高的热载荷。此外,还包括通过了UL 94 可燃性测试的产品类型。”

提供部件设计支持

LANXESS通过其HiAnt服务品牌,为充电系统制造商提供广泛的服务支持,比如,计算并模拟部件形状和材料是如何影响热量在部件内部的产生。其他的服务包括按照标准进行重要的易燃性测试以及进行力学性能测试。

充电插头的设计也在开发中

朗盛目前正在考虑将新设计应用于充电基础设施的进一步组装中,如充电插头。由于要求非常相似,因此,该公司可以将其在汽车充电口的开发中积累起来的设计和材料方面的专业知识应用于此。

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章