PVC(聚氯乙烯)高分子材料的黄变是一个常见问题,尤其在户外或长期暴露于环境中的产品中更为显著。以下是关于其成因、危害及解决方案的详细分析:

一、黄变成因

1、热氧老化

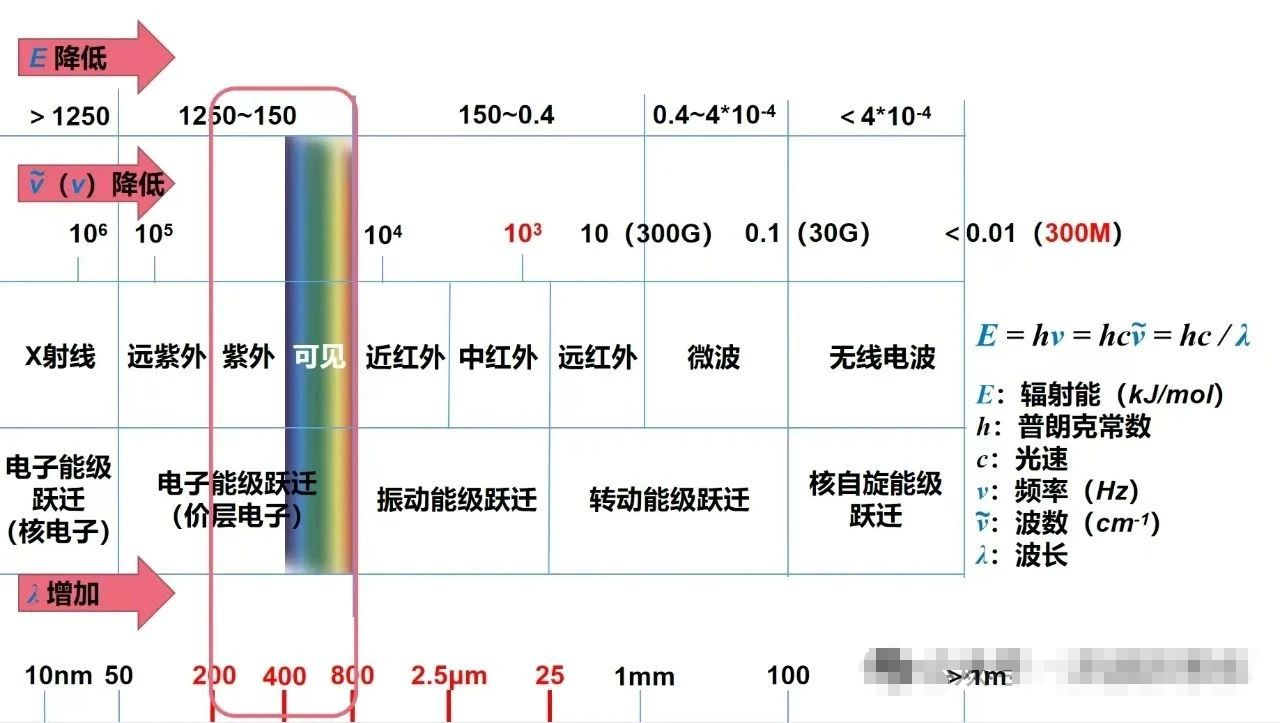

- PVC在高温加工或使用过程中,分子链受热分解,释放HCl,形成共轭双键结构(如多烯烃序列),导致颜色由白变黄甚至变棕。

- 加工温度过高或时间过长会加速这一过程。

2、光氧化降解

- 紫外线(UV)照射引发PVC分子链断裂,生成自由基,与氧气反应形成发色团(如羰基、共轭双键),导致表面黄变。

- 波长280-400 nm的紫外线对PVC破坏性最强。

3、添加剂影响

- 稳定剂不足或失效:热稳定剂(如铅盐、钙锌、有机锡)不足时,无法有效中和分解产生的HCl。

- 增塑剂迁移:邻苯二甲酸酯类增塑剂易迁移到表面,氧化后发黄。

- 润滑剂或填料杂质:某些低质量填料(如碳酸钙)含金属离子(铁、铜),催化降解反应。

4、环境因素

- 长期暴露于高温、高湿、臭氧或污染性气体(如NOx、SO₂)环境中,加速材料氧化。

综上,不同场景,黄变原因稍微不一样,但本质都一致:

高分子黄变,本质是:材料内部分子结构被破坏,产生了能吸收-可见光的“结构”,导致反射出来的光变黄、变深。

我们把这种结构叫做共轭结构。

▲ 共轭结构是什么?

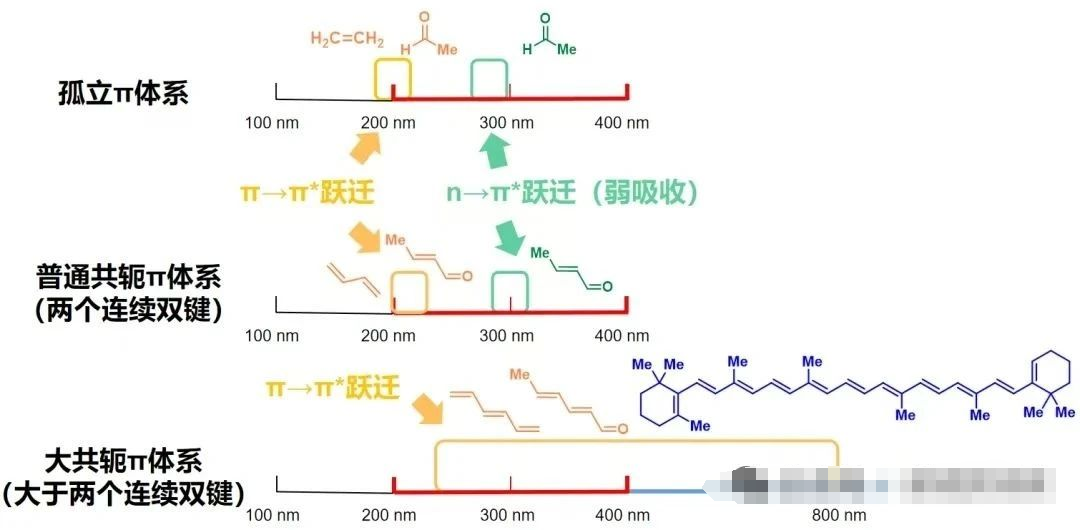

简单讲,就是分子内部有一连串交替排列的单键(σ键)和双键(π键)。(多重双键排列)这些交替排列的π电子,不再局限在某个特定的原子之间,而是可以在整个共轭系统里“自由跑动”(叫电子离域)。

▲ 为什么电子离域会让颜色变化?

本来,塑料大多数是白色或透明的,因为它们的分子只能吸收紫外线(非常短的波长,不在可见光范围)。但是形成共轭结构后,分子整体的π电子系统变大了,能量差(叫“电子跃迁能量”)变小了。

能量差小了,就意味着——

- 分子可以吸收能量更低、波长更长的光。

- 这些光落在了“可见光范围”(比如紫光、蓝光、绿光)。

▲ 为什么具体是显黄色?

颜色的本质是:材料吸收掉了某些波长的光,反射剩下的光到人眼中。

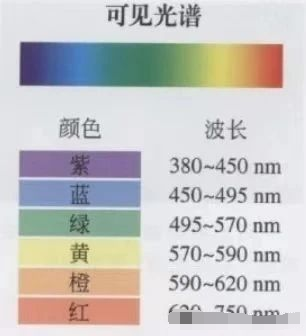

- 共轭系统一般先吸收的是高能量的紫色、蓝色光。

- 吸收掉这些蓝紫光以后,剩下的就是“黄色、橙色、红色”这些低能量的光,人眼看到的自然就是“黄色偏橙”。

▲ 共轭结构越长,颜色越深

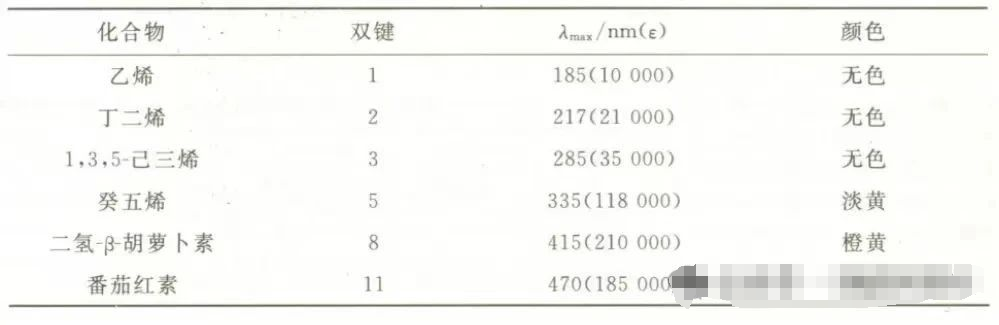

- 如果共轭链很短,比如只有2-3个双键,吸收的是接近紫外区,人眼看不到,塑料还是透明。

- 如果共轭链很长,比如10个、20个双键连在一起,那吸收区移动到蓝光、绿光区,人眼看到的就是浅黄、深黄,橙色,红色,甚至棕色了。(随着共轭体系的进一步扩大,吸收波长将进一步增长至可见光区(超过400nm),进而产生颜色,如β-胡萝卜素有11个连续的双键,拥有橙色(吸收波长480nm),其他相关化合物如下图:当吸收波长接近400nm即开始出现较淡颜色,超过400nm后将出现明显的颜色。)

二、黄变的危害

1、外观劣化

- 白色或浅色PVC制品(如建材、包装、日用品)黄变后影响美观,降低商品价值。

2、性能下降

- 黄变伴随分子链断裂和交联,导致材料脆化、拉伸强度下降、耐候性降低。

- 电线电缆绝缘层黄变可能引发绝缘性能劣化,增加安全隐患。

3、环保与健康风险

- 降解过程中释放HCl、氯代烃等有害物质,污染环境。

- 增塑剂氧化产物可能对人体健康产生潜在威胁。

三、解决方案

那该怎么防止黄变?

应对黄变,底层对策其实也简单:

1、从源头上减少破坏

● 选用抗UV、抗氧化的高分子体系;

● 添加高效的光稳定剂、抗氧剂;

● 配方里尽量去除催化剂残留、过氧物残留。

2、改善使用环境

● 避免高温暴晒;

● 加保护涂层或加遮光罩;

● 设计时考虑厚度、颜色调节,弱化光照影响。

具体措施及方案:

1、优化加工工艺

- 控制加工温度:避免超过PVC的分解温度(通常<200℃),缩短物料在高温段的停留时间。

- 改进混料工艺:确保稳定剂、抗氧剂均匀分散,避免局部降解。

2、配方优化

- 高效稳定剂:

- 使用有机锡、稀土复合稳定剂、高效钙锌稳定剂(荣佳系列产品)、提高热稳定性。

- 添加辅助稳定剂(如环氧大豆油、亚磷酸酯)协同增效。

- 抗紫外设计:

- 添加紫外线吸收剂(如苯并三唑类)和光屏蔽剂(如TiO₂、炭黑)。

- 使用HALS(受阻胺光稳定剂)捕获自由基,阻断光氧化链式反应。

- 增塑剂选择:选用耐迁移性好的增塑剂(如DINCH、聚酯类),减少表面析出。

- 填料纯化:避免使用含铁、铜等金属离子的填料,或添加金属钝化剂(如亚磷酸酯)。

3、材料后处理

- 表面涂层:涂覆抗UV清漆或氟碳涂层,阻隔光氧侵蚀。

- 共混改性:与CPVC、ABS等耐候性更好的高分子材料共混,提升稳定性。

4、储存与使用环境控制

- 避免长期暴露于高温、强紫外线环境,仓储时保持干燥、通风。

- 户外制品定期清洁表面污染物(如酸雨残留),延缓老化。

四、实际应用案例

-建材领域:在PVC门窗型材中添加0.5-1%的钛白粉(金红石型)和高效钙锌稳定剂(荣佳系列产品),显著延长耐黄变时间。

-电线电缆:采用高效钙锌稳定剂(荣佳系列产品)+环氧大豆油体系,配合炭黑屏蔽紫外线,保障绝缘层寿命。

-医疗制品:使用无迁移的环保增塑剂(如柠檬酸酯)和高效钙锌稳定剂(荣佳系列产品),避免黄变及毒性风险。

五、总结

PVC黄变是多重因素共同作用的结果,本质是:材料内部分子结构被破坏,产生了能吸收-可见光的“结构”,导致反射出来的光变黄、变深。需通过配方设计、工艺优化和环境控制进行综合治理。选择高效稳定体系、抗紫外添加剂及环保增塑剂是关键。对于高端应用(如医疗器械、汽车内饰),建议通过加速老化试验(如QUV测试)验证改进方案的有效性。

塑库专家服务

塑库专家服务

热门文章

热门文章