户外环境对塑料材料而言,无疑是一场严苛的“耐力考验”。阳光中的紫外线、剧烈的温湿度变化、雨水侵蚀、化学介质腐蚀……这些因素共同作用,会导致塑料发生降解、变色、开裂、力学性能衰退等问题,直接影响产品的使用寿命与安全性。

无论是户外家具、园艺工具,还是汽车外饰、建筑板材、光伏组件,塑料的耐候性都是核心性能指标。今天,我们将全面拆解户外塑料的耐候性技术体系,为您的材料选型与产品设计提供权威参考。

01 户外环境如何“摧残”塑料?降解机制全揭秘

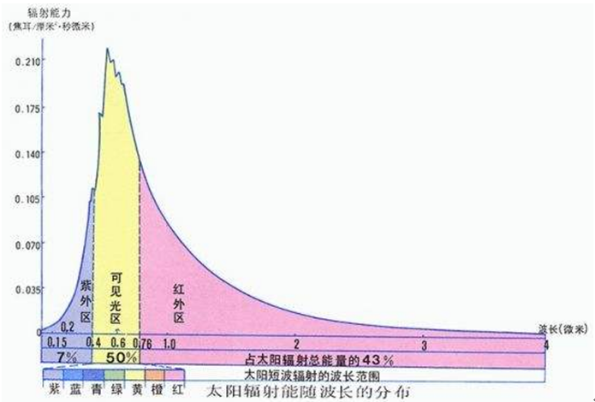

户外环境是多种老化因素的复合作用场,其中紫外线辐射是导致塑料降解的首要元凶,其次是温湿度循环、氧气、雨水与污染物等,它们共同引发塑料的物理化学性质劣化。

1.紫外线辐射:塑料降解的“头号杀手”

太阳光谱中波长290-400nm的紫外光,能量足以破坏塑料分子链中的化学键,引发光氧化降解反应。不同塑料对紫外线的耐受能力差异显著:聚烯烃、ABS等不含紫外线稳定结构的塑料,在无防护情况下,户外暴露数月即可出现明显降解;而氟塑料、聚酰亚胺等含有稳定化学结构的材料,紫外线耐受性更强。

2. 温湿度循环:物理应力与化学加速的双重作用

昼夜温差可达20-30℃,甚至更大,同时伴随高湿度、雨水浸泡等条件。塑料的线膨胀系数远高于金属、陶瓷等材料,反复的温度变化会在材料内部产生内应力,导致微裂纹萌生与扩展。

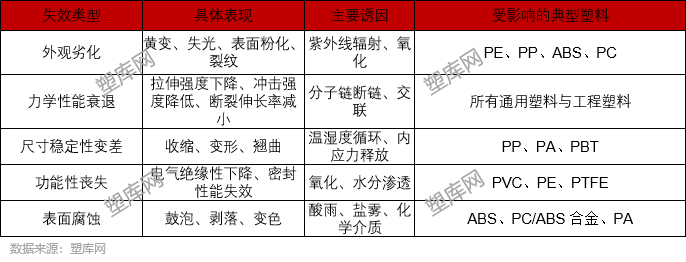

3. 塑料户外老化的典型失效表现

户外使用的 PP 塑料椅子

02 科学测试:如何预测塑料的户外寿命?

为提前预判塑料在户外的使用寿命,需要通过实验室测试模拟户外老化环境,快速获取材料的耐候性数据。

1.自然暴露测试:真实环境的“长期对照”

这是最贴近实际使用场景的测试方法,通常选择具有代表性的气候区域,如美国佛罗里达州、亚利桑那州、中国海南、新疆等。测试周期通常为1年、2年、5年,长期暴露可获取材料的自然老化规律。

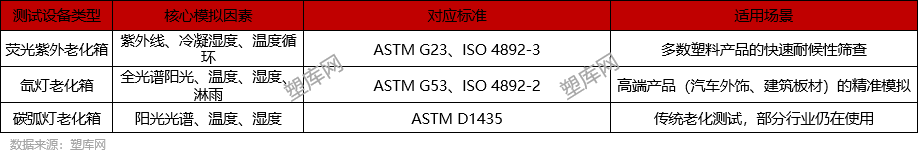

2. 人工加速老化测试:实验室中的“快速模拟”

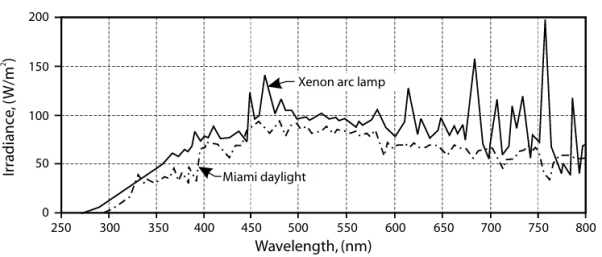

其中,氙灯老化箱因能模拟太阳全光谱,测试结果与自然暴露的相关性最高,是汽车、航空航天等高端领域的首选测试设备。

迈阿密日光和氙弧灯的光谱功率分布

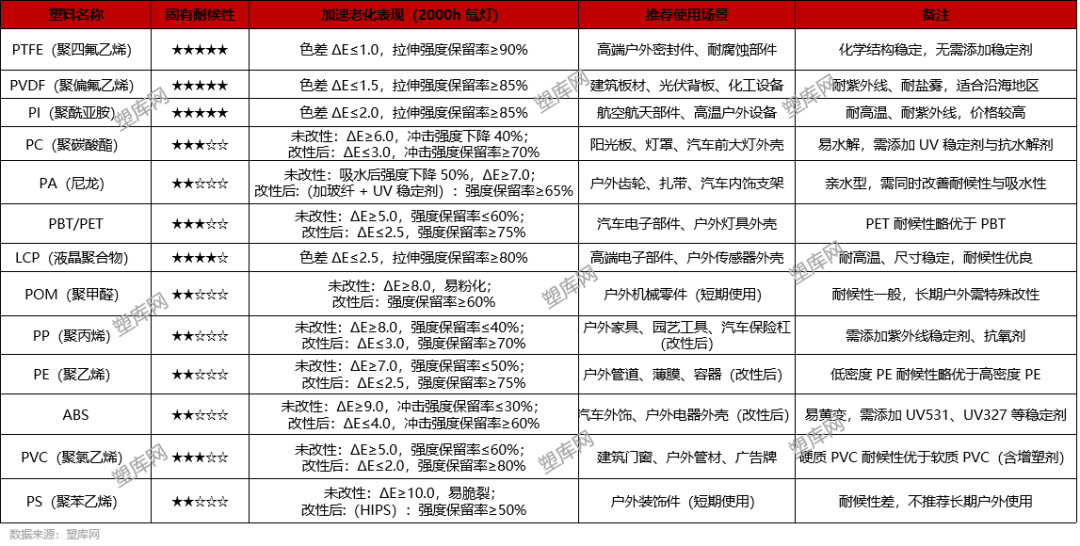

03 主流塑料耐候性PK:选型指南

不同塑料的化学结构决定了其固有耐候性差异。以下是常见塑料的耐候性对比及适用场景:

04 实用改善方案:让塑料“延年益寿”

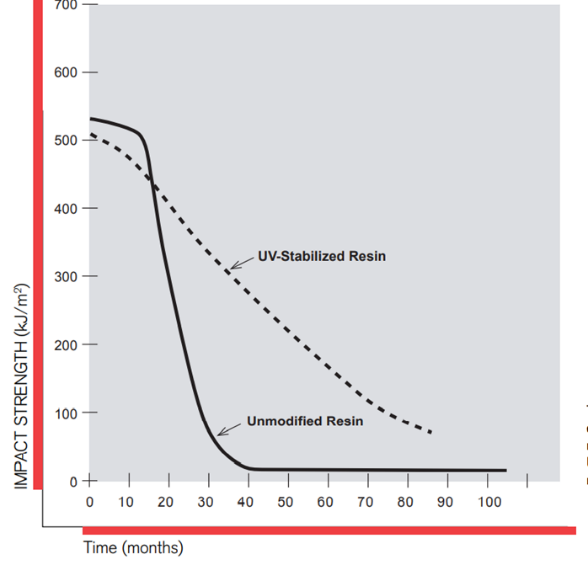

1.配方优化:添加耐候助剂

通过在塑料配方中添加专用助剂,抑制或延缓老化反应:

-

紫外线吸收剂:如UV531、UV327,能吸收紫外线能量并转化为热能释放。

-

紫外线屏蔽剂:如炭黑、二氧化钛,通过反射或散射紫外线。

-

自由基捕获剂:如Chimassorb 944,能捕获紫外线引发的自由基,终止降解反应。

普通塑料和抗UV改性塑料长时间户外后的冲击强度变化

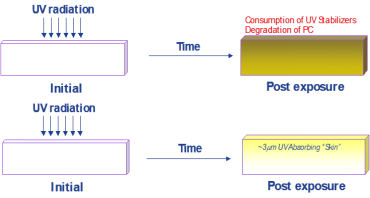

2. 材料改性:优化基材结构

-

共混改性:将耐候性优异的塑料与普通塑料共混,如PC/ABS合金。

-

填充改性:添加无机填料或纤维,改善塑料的热稳定性与耐候性。

-

共聚改性:通过改变单体结构,合成耐候性更强的聚合物,如ASA。

Sabic SLX 共聚PC 与抗UV PC 户外性能PK

3. 表面处理:构建防护屏障

在塑料表面形成保护膜,隔绝紫外线、水分、污染物:

-

涂层处理:如氟碳涂料、丙烯酸酯涂料。

-

表面改性:如等离子体处理、硅烷偶联剂处理。

05 成功案例分享

案例1:户外PP休闲椅耐候性改善

原方案:纯 PP,户外暴露 1 年脆化开裂;

改善方案:PP+0.5% UV531(UVA)+ 0.3% Chimassorb 944(HALS) + 0.2% 1010(抗氧剂)+ 20% 滑石粉;

效果:2000h 加速老化后,拉伸强度保留率≥80%,色差 ΔE≤3.0,户外使用寿命延长至 5 年以上。

案例2:汽车ABS保险杠耐候性改善

原方案:普通 ABS,暴露 2 年黄变、失光;

改善方案:PC/ASA合金+0.8%Tinuvin 327(UVA)+ 0.5% Chimassorb 119(HALS)+ 耐候颜料;

效果:3000h 氙灯老化后,冲击强度保留率≥75%,色差 ΔE≤2.5,满足汽车 10 年使用寿命要求。

总结

塑料耐候性是一个系统工程,需要从材料选型、配方设计、工艺优化到表面处理的全链条考虑。通过科学测试方法评估材料性能,结合适当的改善措施,完全可以生产出在户外环境中长期稳定使用的塑料制品,满足汽车、建筑、光伏等不同行业的严苛要求。

随着新材料、新技术的不断发展,塑料制品的户外使用寿命将进一步提升,为各行业产品创新提供更多可能性。

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章