在注塑成型过程中,气泡缺陷是最让人头疼的问题之一。它不仅影响产品外观,更可能损害产品的力学性能。今天我们就来深入解析气泡缺陷的成因与解决方案。

一、认识气泡:不只是外观问题

气泡是一种注塑缺陷,当气体被困在熔体中并被注入型腔时,会在制品上留下外观瑕疵。

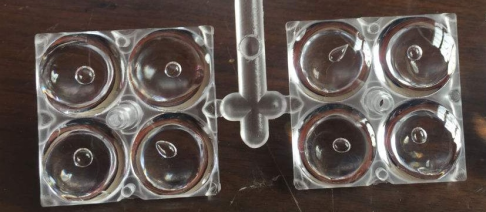

图1

易混淆问题:真空泡、未熔颗粒

也被称为:困气、鼓泡

二、关键第一步:区分气泡与缩孔

排查气泡缺陷时,首要步骤是判断问题是气泡还是缩孔,因为两者的成因和解决方式不同。

-

气泡:由熔体中的气体形成,可能出现在制品任何部位。

-

缩孔:由于塑料收缩在壁厚处形成的真空区域,通常出现在厚壁未压实部位。

区分方法:用火炬或热风枪缓慢加热缺陷区域:

-

缩孔会塌陷并出现缩痕;

-

气泡会因气体膨胀而鼓起。

视觉线索:

-

如果缺陷仅出现在厚壁区域,多为缩孔;

-

气泡可能伴随喷射纹或银纹;

-

缩孔常伴有缩水痕迹。

透镜中间厚胶位形成的真空泡

在排查时,可通过短射注塑实验确定气泡出现的位置起点,以缩小根源范围。

三、气泡缺陷原因排查

以下从注塑工艺、模具、注塑机和材料四个方面详细分析气泡成因。

1、注塑工艺问题

工艺导致气泡的主要原因是熔体中存在过多气体,具体因素包括:

1.1 熔体温度过高

-

原因:塑料过热时高分子材料分解产气。

-

排查步骤:

-

检查料筒温度设定是否高于材料推荐值;

-

验证热电偶是否正常工作(如接触不良、损坏或安装错误);

-

确认背压和螺杆后退速度是否合理(背压过高或螺杆后退过快可能导致过热)。

-

关联问题:过热可能同时引发喷射纹、黄纹或黑点。

1.2 背压过低

-

原因:低背压导致熔体压缩不充分,形成气穴。

-

典型值:大多数材料背压设定为0.3-2.0 mPa。

-

注意:

-

低背压适用于剪切敏感或玻璃纤维填充材料;

-

清洗机器后需恢复背压设定,避免遗忘

1.3 松退过大

-

原因:过大的松退会将空气吸入熔体。

-

解决建议:

-

优化松退设置,避免过量;

-

检查喷嘴温度,降低温度可能减少流涎,从而减少松退需求。

2、模具问题

模具相关原因主要集中在气体排出和热管理方面:

2.1 排气不足

-

原因:气体无法正常排出,被困在熔体中。

-

影响:最常见的气泡模具成因。

2.2 热流道温度过高

-

原因:材料在热流道中降解产气。

-

排查重点:

-

确认温度设定符合工艺要求;

-

检查热电偶安装和控制器功能(如热电偶装反可能导致过热)。

2.3 冷却水管破裂

-

原因:裂缝导致水渗入模具表面,受热产生蒸汽形成气泡。

-

注意:

-

裂缝可能仅在模具夹紧时显现;

-

设计失误(如尖角或壁厚过薄)是常见诱因。

2.4 文丘里效应

-

原因:流体流动时压力差将空气吸入熔体。

-

可能部位:喷嘴与水口衬套不匹配、热流道安装问题、顶针或镶件间隙。

-

排查方法:拆解模具并使用红丹检测问题区域。

3、注塑机问题

设备性能或部件故障可能导致气泡:

3.1 注塑机性能

-

原因:机器运行不稳定影响熔体均匀性。

3.2 进料口破裂漏水

-

原因:冷却水进入料筒,受热成蒸汽。

-

安全排查:

-

清空料筒后使用检查镜查看进料口;

-

佩戴面罩,避免物料喷溅。

-

用于安全检查进料口的检查镜

3.3 螺杆设计不当

-

原因:低压缩比螺杆(如低于2.5)可能导致聚甲基丙烯酸甲酯(PMMA)等材料困气。

-

注意:中压缩比螺杆(2.5-3)适用于多数材料;低压缩比螺杆常用于PVC。

4、材料问题

材料状态或污染是气泡的常见根源:

4.1 材料含水量过高

-

原因:水分受热变成气体,形成气泡。

-

关键措施:吸湿性材料必须充分干燥;排查时优先检查含水率。

4.2 透明材料的影响

-

原因:气泡在透明制品(如PC、PMMA)中更易被发现,但实际所有材料均可能产生。

-

注意:不透明材料的气泡可能未被检测,但会以其他缺陷(如银纹)显现。

4.3 污染

-

原因:异物(如低熔点材料)污染导致降解产气。

-

预防措施:

-

密封存储材料;

-

清晰标识,避免混料;

-

制定新材料引入规范。

4.4 未熔颗粒

-

特征:易与气泡混淆,但实为未完全熔化的颗粒。

-

鉴别方法:切开缺陷区域检查是否有颗粒残留。

四、总结

气泡缺陷的排查需要系统性的思维,从工艺参数、模具状态、设备性能和材料质量四个方面进行全面检查。只有找到根本原因,才能制定出有效的解决方案,提高产品质量和生产效率。

希望本文能帮助您更好地理解和解决注塑生产中的气泡问题。如果您有相关经验或疑问,欢迎在评论区留言交流!

塑库专家服务

塑库专家服务

新品选材

新品选材

3000+ 合作案例

3000+ 合作案例

缺陷解决

缺陷解决

专业团队1V1跟进

专业团队1V1跟进

热门文章

热门文章